現今市面上的固態硬碟(SSD)多是作成模組或常規硬碟的尺寸(2.5吋)以取代傳統硬碟(HDD),但對於有限的系統空間而言,模組化及常規硬碟的尺寸已無法滿足這些需求,因而須朝向更快速、更可靠的微型化儲存記憶裝置設計。

|

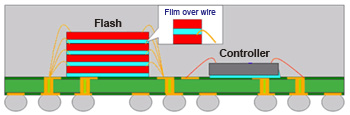

| 圖1 以單一晶片封裝整合Flash及控制晶片的SSD示意圖 |

將SSD以單一晶片封裝方式呈現也許能解決這個問題,此設計思考的方向是將控制晶片(Control IC)與快閃記憶體(Flash Memory)整合至同一封裝體中,其中快閃記憶體以三維(3D)堆疊方式完成,創造HDD與SSD共存的利基型商機,也更進一步提升產品價值(圖1)。此舉不僅能大幅減少產品體積和面積,更因裸晶(Die)與裸晶間連結路徑縮小,可有效提升訊號傳輸效率,降低運轉溫度。

多晶片封裝SSD大幅減少尺寸

將整個SSD架構在單一顆IC中獲得實現,稱之為SSD多晶片封裝(MCP),此SSD MCP主要應用於嵌入式系統中。嵌入式系統通常執行的是帶有特定要求的預定任務,設計人員的目標是將系統運行做到最佳化,減小尺寸以降低成本。

傳統SSD架構須要先設計印刷電路板(PCB),再搭配主控晶片、快閃記憶體及被動料件,從印刷電路板製作、打件到測試,工程繁複耗時。在整合成SSD MCP後,單一晶片即是固態硬碟,設計人員透過引出介面接腳,即可直接操作運用SSD MCP,大大節省研發成本與驗證時程。其迷你體積應用在嵌入式系統時,使得零件更為精簡,也更節省空間。

|

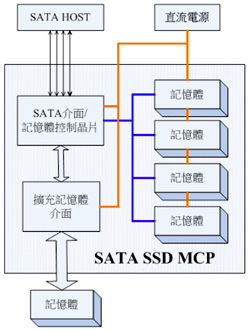

| 圖2 SSD MCP架構 |

目前SSD MCP的容量規格大致如下,一般16G~64GB的容量為普遍需求,作業系統及應用軟體的需求容量大約為16GB,而目前平板應用則以16GB和32GB為主要需求容量。若以目前25奈米(nm)製程NAND型快閃記憶體(NAND Flash)為例,疊四或疊八顆NAND型快閃記憶體裸晶可以達到16G~64GB的容量。

無須修改架構即可擴充容量

SSD MCP可擴充容量的創新設計,若在規畫的容量到達上限後,可在不改變原架構下擴充容量。例如,記憶體容量需求變化快速導致64GB容量不敷使用時,SSD MCP可作擴充記憶體的彈性設計,透過外接NAND型快閃記憶體加大容量以因應容量的需求變化。而目前已開發出的SSD MCP最高容量為64GB,可擴充記憶體最高達128GB。SSD MCP架構如圖2所示。

|

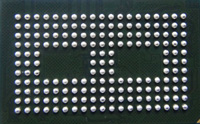

| 圖3 封裝及Ballout |

SSD MCP產品在設計初期即已將產品功能、安全、環保、綠色產品及節能減碳的優點列入設計考量。SSD MCP採用球閘陣列封裝(BGA),輸出一百七十九個腳位(圖3),其中許多腳位設定為VCC電源,電源由散布MCP各處的腳位提供,穩定整個晶片電路的運作,避免電壓不足可能造成的運作異常問題。微型化的IC設計,將被動元件如電感、電容、電阻設計進去,總體積14毫米(mm)×22毫米×1.6毫米較一般2.5吋SSD固態硬碟縮小一百二十倍之多。

而應用在產品上,除零件更為精簡外,也可節省更多空間。對於環保和綠色科技意識的抬頭,SSD MCP沒有馬達和碟片等機械式結構,因為MCP晶片屬於低耗能,無需風扇散熱,低熱且無噪音,對環境與資源節省都有極大助益,兼具響應環保的目的。

SSD MCP設計必備技術

由於SSD MCP體積小,結構上較為複雜,因此設計時會遭遇種種的技術障礙如在高速傳輸時的訊號延遲、頻率響應及阻抗匹配等,所以在線路、基板(Substrate)設計上均須彙整設計。以下三項技術為SSD MCP設計上須具備的技術:

| ‧ |

|

| |

在取得的記憶體晶圓片中,針對不同應用所需的規格,須開發客制化的測試程式,包括晶圓級燒機(Wafer Level Burn-in)及寬溫測試等,SSD MCP需要多樣性的良裸晶(Known Good Die)規格及MCP本體的測試需求。此項提供一站式服務的專業能力,能大大降低成本與客戶生產製造的不良率。 |

| ‧ |

|

| |

成功的基板設計必須考量到效能、良率、擴充性及電磁干擾,針對不同的儲存應用做最佳化的基板設計,以大幅提升產品使用的可靠度與耐用度,降低維修的機率。一般來說,層數越多,基板的根基越扎實,訊號間的干擾就會越少,能夠保證基板上的電子元件如晶片組、電容、IC等,在惡劣的環境下正常工作不受干擾,讓使用壽命越長。在使用過程中發生物理故障的可能性越少,當然成本也就會越高。SSD MCP基板採用兩層板,大幅降低成本卻保有同樣品質。另外,由於採用三維堆疊方式,裸晶與裸晶間連結路徑縮小,也降低繞線的複雜度,因MCP面積小,訊號線長短不一的影響也大幅降低。

|

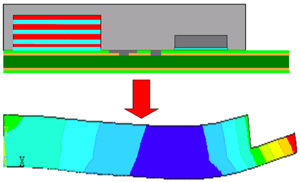

| 圖4 封裝熱效應示意圖 |

在基板設計完成之前,須先經過熱模擬(Thermal Simulation),即模擬封裝體在運轉受熱環境時之翹曲量與熱應力分析,找出最佳材料組合及製程參數。IC因堆疊層數不同及各材料熱膨脹係數的差異,運轉時會在封裝體形成不同程度的熱應力分布,容易在可靠度試驗時出現脫層(Delamination)現象,甚至造成封裝體翹曲(圖4)。透過熱模擬確認,才可為完善的基板設計。 |

| ‧ |

|

| |

由於MCP在同一封裝裡包含不同功能的晶片,因此須要配合專門的測試冶具,在開發MCP同時,也必須同時兼顧到MCP的測試平台,依照不同需求建立完整的測試平台與程式,讓客戶在偵錯(Troubleshoot)問題時能迅速地排除非相關因素,找出問題真正所在並加以解決,達到產品品質穩定目標的要求。 |

SATA為SSD主要傳輸介面

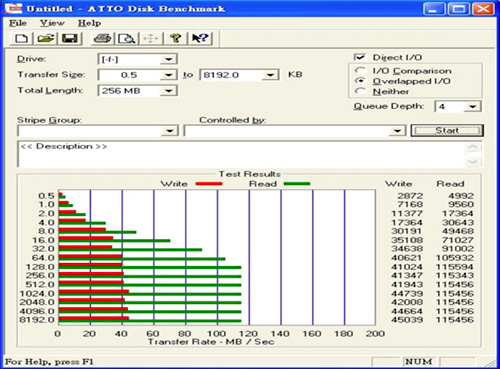

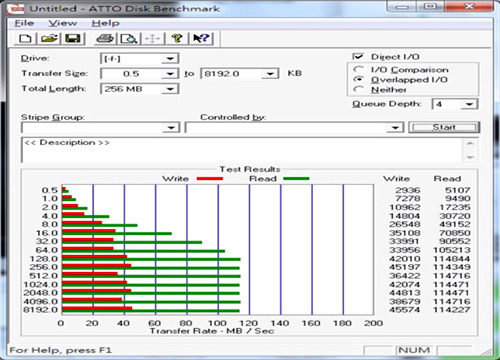

SSD MCP屬多晶片封裝架構,堆疊技術難度高,將控制晶片與快閃記憶體等兩種以上的記憶體,採先進三維封裝技術堆疊而成,屬技術層次難度極高的開發。進入門檻較一般SSD或是手機用MCP更高。而目前市面上已推出同時支援並列式先進附加(PATA)與序列先進附加技術(SATA)介面的SSD MCP,連續讀寫速度最高可達每秒115/45MB(圖5~6)。

|

| 圖5 連續讀取速度 |

|

| 圖6 連續寫入速度 |

相較於市面上推出的PATA介面,目前個人電腦(PC)應用主流為SATA介面,雖然PATA介面具有構造簡單、相容性高的優點,然而,PATA介面的傳輸速度卻不足以滿足增加的需求,隨著SATA II、SATA III規格的陸續推出,SATA取代PATA介面成為SSD傳輸介面主流,SATA設計更能滿足世代交替的介面發展趨勢。

(本文作者為科統科技行銷業務部行銷業務處資深處長)