微機電系統問世後,由於可應用在多種環境而頗有逐漸升溫之勢。但就設計層面而言,若無法打造適用之元素資料庫,或是建構完整易用之模型,即可能導致系統錯誤的憾事發生。為強化微機電系統設計之正確性,包括模態疊加等建模方法即乘勢而起。

隨著各式應用陸續普及,微機電系統(MEMS)即將成為智慧系統設計和構造不可或缺的重要關鍵。應用微機電系統之各式元件,不但縮短了真實世界和電子世界之間的差距,也因為它們可用於眾多應用,且涉及各種細分市場,因此受歡迎程度只增不減。在眾多細分市場中,針對降低價格、提高準確度和快速問世等需求,將對相關元件之設計和製造性能提出新的門檻要求,而製造商若欲獲得成功,勢必須要找到新的方法來應對這些挑戰。

日益增加的複雜性,令這些產品需要更完整的設計流程,方可允許工程師在構造實際矽晶片之前,模擬整個製造分布、所有環境和操作條件的多模系統。這使工程師能夠快速並積極地優化設計,以便大幅度提高系統準確性和可靠性,同時減少流程變化和其他無法預見的相互作用而引起的輸出損失。

用於協同模擬的精確統計轉換器模型及其相關訊號處理和控制電路,對於建立智慧系統的強大設計流程極為關鍵。產生轉換器模型有時會耗費極長時間,特別是對於具有獨特幾何屬性的新型結構,或帶有很難在分析方程式中發現的二階影響運動方程式來說,更是如此。而為了解決上述問題,也就需要模型降階(Model Order Reduction)專門應對這些挑戰。

傳統模擬限制大 新興架構萌芽

過去,微機電系統元件的機電行為一直採用傳統的有限元素(Finite Element)和邊界元素(Boundary Element)方法進行分析。今日的三度解法器(3D Solver)允許非常準確並詳細地模擬微機電系統轉換器的物理行為,因此它們常成為微機電系統元件設計人員選用的工具。然而,這種模擬方式極其耗時,且對於運行連結領域分析方面的功能仍然有限,亦難以與其他電子設備介面協同模擬,因此它們在實現整個系統的優化和特性化方面幾乎不起作用。

常用方法是產生一個微機電系統元素庫,這些微機電系統元素可被組裝並建構成一個元件示意圖。這些子元素可能源自於理論、試驗結果或有限元素分析(FEA)模擬。這類方法對架構分析非常有用,因為它能夠讓設計人員快速發現標準轉換器設計中的變化影響;然而它始終不能捕捉相關主體的真正靈活性,特別是當子元素被視為剛性體(Rigid Bodies)時。這可能導致對結構的剛度估計過高,並有忽視關鍵固有模式的危險,實際上甚至可能阻礙整個系統的正常運行。

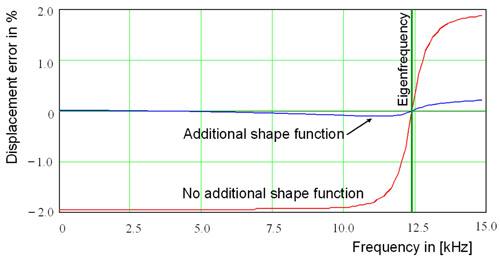

為了對顯微結構的固有靈活性精確建模並捕捉二階和非線性行為,設計人員需要更適當的降階建模方法。其中一種常見的方法是模態疊加(Model Superposition),可提供轉換器的最高效能。模態疊加採用最低數量的狀態變數來捕捉結構的真實彈性,亦可通過改變模型生成過程中包含的固有模式數量,進而做到速度和準確度平衡。這類方法尚可添加附加形狀函數(Additional Shape Function)來提高系統模擬的準確度。圖1顯示了一個範例,說明如何使用模態疊加和附加形狀函數來實現轉換器上封裝效果的預期準確度。從實驗室測量結果中提取模型和頻率要比確定剛度更容易,所以這種模型的矽驗證非常直接。這種高度準確的降階建模方法適合用於元件和系統的低階檢驗,且必須結合對製造分布的統計建模。

|

| 圖1 使用模態疊加和附加形狀函數來提高降階建模的準確度 |

而上述應用的理想情況是,應當避免「點」或非擴展建模解決方案,因為它們限制了設計人員在系統水平上探索和優化設計空間的能力。模型應確定大小訊號行為的幾何、流程和環境變數參數化。

但只有當元件的製造分布被準確表達時,轉換器模型才真正有用。相關流程變數如膜厚度、蝕刻偏差方面的變化,也會導致轉換器行為變化,這種變化必須通過訊號處理,在系統水平上進行調節。執行這類工作時,務必小心不要低估這種變化可能導致最終測試時出現輸出損失,或是因為高估則可能導致會減少毛利的保守設計。

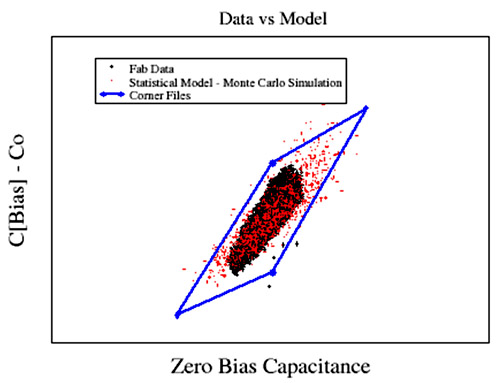

一般來說,只要核心建模的基本方程式準確捕捉了物理變數對轉換器行為的影響,固體統計建模就可能產生。統計分布很容易從製造目標或採用諸如後向傳播變數(Back-propagation of Variance)等方法對實際製造資料進行採樣而得到。從鑄造過程中實際測量的度量指標中獲取統計資料的好處,就是能夠提供檢驗設計環境和製造分布一致性的長期方法。圖2顯示了特定轉換器測試條件下矽資料與統計建模的比較範例,亦包含了特定西格瑪(Sigma)水平的統計建模結果。

|

| 圖2 零偏離電容圖形 |

縮短上市時間 自動化模型生成助益大

無論使用哪種特殊方法建造轉換器模型,模型生成自動化對於將設計週期縮短到參與今日市場競爭所要求的水平,至關重要。為了滿足目前和未來的產品設計需求,微機電系統設計的商用工具必須提供方法,從轉換器設計人員的有限元素環境直接獲取結果,並將結果用於生成可由系統和電路設計人員在標準類比晶片設計流程中使用的緊湊型轉換器模型。這種方法將縮短週期時間、減少錯誤,並允許設計週期中的創新。

由於微機電系統模型多由系統和晶片設計人員使用,因此模型應當盡可能緊密地整合到用戶的設計流程。對於晶片設計人員,這需要模型支援所有模擬器,具有設計流程中各種實體化等級的多種視圖。實現這一功能並非易事,須要考慮品質保證、模型驗證和實驗室管理的最佳實踐。如果採用特別方法,模型使用將受損,因此為了促進建模流程的更大結構化,各公司應當採用設計套件。這些套件類似於鑄造廠提供的標準IC設計套件,執行所提到的最佳方法。

感測器業者應當努力增加目前和可預見未來可提供的任何商用工具,微機電系統設計流程中使用的工具和方法必須支援自動化模型生成、相對於系統性能的變數參數化、可擴展模型和晶片設計流程整合。但是最顯而易見的是,須要投資建立可靠的統計模型,它能捕捉製造分布,並能讓設計環境與製造場所隨時保持一致,捕捉所討論所有元素的微機電系統流程,對於實現下一代感測器產品的最佳解決方案非常關鍵。

(本文作者Margaret Kniffin、Todd Miller任職於飛思卡爾,Jan Mehner任職於德國開姆尼茨工業大學)

| 參考資料 |

.J. Mehner, L. Gabbay, S.

Senturia,「非線性降階動態巨集模型的電腦輔助生成」,《微電子機械系統雜誌》2000年第9卷第269~278頁

.M. Varghese,「使用模態基本函數的MEMS的降階建模」,2002年麻省理工學院博士論文

.Jing, Q.; Mukherjee, T.; Fedder, G.K.,「停用

MEMS的圖解集總參數化行?建模」,2002年電腦輔助設計。 2002年11月10-14日ICCAD 2002 IEEE/ACM

國際會議第367~373頁

.Mehner, J.; Kolchuzhin, V.; Schmadlak, I.; Hauck, T.; Li, G.; Lin,

D.; Miller, T.F.,「封裝技術對慣性 MEMS

感測器性能的影響」,2009年丹佛固態感測器、促動器、微系統轉換器國際會議會刊第1,885~1,888頁

.McAndrew, Colin C.,「電路類比的統計建模」,2003年第四屆電子設計質量國際研討會 (ISQED) 會刊 |