無論是電腦或手機等消費性電子產品,微小化一直是長期以來的主要發展方向之一;利用微機電系統(MEMS)技術的開發,使各元件與機構變得更小,但功能卻更為強大,這也是微系統研究領域的重要目標。由工研院所開發的具聲子晶體支撐結構之高品質因子微機電共振器,除了在性能表現上領先國際,更為國內產業提供技術自主的道路。

現今幾乎人手一支的行動電話,或是隨處可見的數位相機,已為一般人的工作與生活帶來重大改變。回想數十年前個人電腦的普及化,將過去大型電腦上的功能解放,一般企業或家庭開始可以購買適當規格與體積的電腦設備來處理事務;雖然在效能上絕對不比今日,但在當時卻是個極具衝擊性的轉變,至今輕薄短小更是不可少的產品特性。

即使現在大多數消費者所關心的,是電子產品的各種智慧功能表現,甚或是外型與價格;但不可抹滅的是,微小化的需求,搭配創新微機電系統技術的開發,已讓電子產品的功能及價值愈加提升。

突破石英元件限制

即使很多人對於微機電系統並不了解,但這卻是眾多電子產品中不可或缺的重要關鍵。例如,為了要讓每個IC之間能夠溝通,使整體系統能順利運作,就得要靠可發出固定頻率、供各IC參考的時序元件(Clock)。換句話說,由於電路系統中每個不同IC在生產時,可能會因誤差而使得頻率互不相同,進而造成訊號的控制與傳輸出現問題,系統也就無法正常運作。

時序元件的一大功能,就是要提供一個全體的參考基準頻率,也等於是一個中介單位。當所有IC都調整為與這個參考基準相同的頻率後,系統才有辦法傳遞訊息並溝通運作。而過去2、30年中,在時序元件裡作為發出固定頻率的,幾乎是採用石英為材料。當電壓驅動石英共振器時,就能激發固定頻率,好比是中原標準時間報時般,讓IC的訊號傳輸溝通有所遵循與依據。

當所有電子元件都以輕薄短小為趨勢時,在製造過程中須透過機械研磨決定厚度的石英共振器,便會面臨物理極限的技術問題;另一方面,目前使用的石英共振器封裝技術與材料,約有九成的比例是由日本廠商所控制,因此當311東日本大地震發生時,就造成石英共振器的缺貨,連帶影響國內廠商的生產。

|

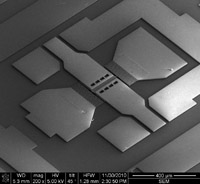

| 圖1 以微機電技術克服電子產品的時序元件--石英共振器的限制,已是世界許多機構所專注投入的領域。 |

於是,以微機電技術克服石英共振器的限制(圖1),已是世界許多研究機構所專注投入的領域,以美國來說,約在1995年左右便已開始研發微機電共振器(MEMS Oscillator)。對於台灣的廠商來說,若能藉由自行研究開發建立技術能量,亦能擺脫傳統石英共振器的限制,並加深產業自我技術的掌握與發展,也正是工研院積極研發微機電共振器的目的。

以協助國內產業為導向,工研院提出的計畫,是導入台灣相當成熟且具有優勢的半導體製程,開發出和石英共振器相同功能的產品。而採用半導體製程,可以有效進行批次量產,並且突破體積重量的設計與做法,可減少30%的體積與二分之一的耗電量,耐震度更是傳統石英共振器的一百倍。尤其在封裝材料(矽)與技術上,有90%是可由台灣廠商自行掌握,也就是以傳統半導體的封裝製程,就可以實現微機電共振器的生產。

創造高品質因數表現

不論是石英共振器,或是以矽為原料製作的共振器,都有同樣的原理,即是透過電壓輸入後,使其中的共振體能被左右兩旁的靜電力所吸引,並產生左右移動的機械振動現象。若是能達到自然共振頻率,代表整體的共振行為模式與共振體的移動量達到最大,也就是從電能轉換成機械能的效率愈高,能量的損失就愈少。

能量轉換效率愈佳,就能夠有愈高的品質因數(Quality Factor);當這項Q值愈大時,在頻率顯示上的峰值(Peak)就會愈高,而達到最高值的主訊號,就是系統所需的參考頻率值。主訊號的表現值愈高,並與其他不需要的雜訊差距愈明顯,系統就愈能夠清楚讀取,不易被其他雜訊干擾,也就是要使共振器能達到最高Q值愈大的用意。

從另一個角度來看,如果共振器的最高Q值表現或是與雜訊差異不夠明顯,不只容易使主訊號與其他雜訊搞混,還代表著在製程密度上要做得更微小,才能夠明白分辨訊號間的差距,也就提高生產製造時的困難度。在微機電的技術研發中,有許多工作都是圍繞在如何從無數訊號中找到真正所需要的訊號,而微機電共振器也不例外。

為提高能量轉換的效率與微機電共振器的Q值,工研院是從共振體的支撐結構著手改善(圖2)。因為除了以電能轉換為機械能,使共振體能因靜電力吸引而左右振動外,在上下兩側則還有連接支撐共振體的結構,也是共振體的能量最易外洩的地方。當能量洩漏出去、共振體上的能量變小,就會使得Q值下降,又會使得主訊號值與雜訊值相近。

|

| 圖2 為提高能量轉換的效率與微機電共振器的Q值,工研院從共振體的支撐結構著手改善,讓電能與機械能的耦合完全留在共振體上。 |

為了使共振體能夠左右振盪,上下兩側的支撐點已是避免不了,因此工研院便首創利用聲子晶體的支撐材料結構,將上下兩側原本向外的能量圍堵住,以反射特定頻段彈力波的方式,將能量波反射回到共振體上,能量就不會從支撐點洩漏而出,讓電能與機械能的耦合完全留在共振體上。以目前的研究結果,已能達到反射99.9%的能量。

能量傳輸時,是一種波的行進方向。而聲子晶體的概念就如同光子晶體般,只要反射面設計得好,就能夠成為全反射狀況,讓光線能夠在設計的軌道中前進。微機電共振器也利用同樣的方法,依據能量波的特性,將聲子晶體製作成一個完美的反射面,讓某些頻率的能量波可完全反射,避免能量洩漏。

性能已達國際水準

以工研院首創的束狀周期性聲子晶體結構,即是將聲子晶體的理論,實際延伸至波導型聲子晶體上,此項創新應用還發表於2010年2月美國Applied Physics Letters,可說是相當具有突破性的成果。同時研究單位還不斷嘗試各種形狀的支撐結構,並測試其效能與穩定性,以及與整體元件設計的搭配,以因應不同的共振頻率與產品需求。

目前投入研究微機電共振器的單位,都著重在如何減少共振體的能量洩漏。理論上,若能使能量以四分之一波長傳輸,便能在支撐點上產生破壞性干涉,讓能量波不會經由支撐點洩漏出去,並聚集在共振體上。但是,這樣的方式仍需要相當精確的設計與製程密度,因為只要稍微偏移,就無法形成所需要的效果,因此不易量產實現。此外,若要改以加入其他材料製作來達到減少能量洩漏,亦有將鑽石薄膜導入共振器的設計與半導體製程的方法,但鑽石薄膜波長的傳輸效果,與半導體所使用的矽原料並不相同,仍會遭遇到半導體製程整合的問題,加上成本較高,因此目前還只是停留在研究階段。

而以工研院的創新方法,就能夠在不用更改材料,仍使用矽為原料製造的情況下,使用半導體製程來實現,亦即使用現有的半導體材料及製程就可以生產。特別是在研發設計之時,還已考慮到能容許10~15%的製程誤差,不需要高製程靈敏度,並能同樣達到產品運作與低成本量產的要求。

另外在性能上,以頻率(Frequency)乘以Q值的表現來比較(物理極限為14THz),工研院開發的微機電共振器可達13.2THz,與柏克萊(Berkeley)的3THz、比利時微電子研發中心(IMEC)和松下(Panasonic)的4.4THz、喬治亞理工學院(Georigia Tech.)的6.7THz、新加坡國立大學(NUS)的10.2THz等研究機構相較,顯見已具國際水準。

在微機電共振器的研發上,工研院的起步相形之下較其他國際研發單位來得慢,因此更須要提出有效的方案,透過結構與材料的設計整合,提高微機電共振器的技術層次。同時,工研院還在微機電共振器的基礎下,包括開發nano MEMS製程,利用奈米技術提升機電耦合效率,可降低驅動電壓至24伏特(V)以下,以投入高壓製程量產;或是配合當前的半導體技術,進而整合結構設計與絕緣層上覆矽(SOI)製程,只需五道光罩即可完成元件等。

拓展技術加值領域

取代石英共振器,是微機電共振器最重要的任務之一。根據估計,微機電共振器的應用出貨量將自2009年的一千六百萬套成長至2015年的六億七千五百萬套,年複合成長率高達80%。其中在微小化需求相當高的手機產品,微機電共振器的應用出貨量也將自2009年的一百四十萬套,成長至2015年的二億五千萬套,達到1億7,900萬美元的規模。

對於生產電子產品及零組件的國內廠商而言,搭配半導體製程的微機電共振器技術,無疑是個能夠提高自主能力的利器,更能藉此爭取未來快速成長的市場,甚至創造領先的國際優勢及地位。

目前國內亦有廠商與工研院合作,進行微機電共振器的先期技轉與合作開發。而在3C產業的時序元件運用外,以微機電共振器靈敏度高、成本低的特性,也能應用在生醫產業中的生化檢測晶片上。

像是當檢測體在微機電系統共振體上與酵素(Enzyme)結合後,便會改變原本的質量,進而使振動頻率與訊號造成偏移。同理,此時共振器的Q值表現愈高,也就愈能夠分辨質量改變後的變化情形。另外,應用微機電共振器的技術於汽車電子領域,以提供電力濾波的效果,也是工研院正在進行的研究項目,更將提升具聲子晶體支撐結構之高品質因子微機電共振器技術的未來加值性及產業化效益。