內燃機引擎中的感測器在跨入油電混合車領域後,面臨了特殊挑戰。現代的曲軸感測器需能區分引擎運轉時的刻意旋轉和隨機的曲軸移動,例如純電動行駛過程中的震動所引起的曲軸移動,這是確保內燃機引擎和電動馬達能平穩切換的唯一方法。

唯有如此,才能決定發動機和電池等元件最符合成本效益的尺寸。在本文中,將說明最新曲軸感測器的對應演算法。

全球的汽車製造商正在擴大其驅動系統的產品組合,摒除未來的燃料電池和合成燃料,仍然有眾多混合動力選項填補了內燃機引擎和電動馬達之間的空白。這些選項包括有怠速熄火內燃機引擎,其停紅燈時會熄火幾秒,然後再冷啟動,還有插電式油電混合車,其能以全電模式輕鬆行駛50公里,並在電池電量不足或車輛在高速公路上高速行駛時,再改以內燃機引擎行駛。

甚至最新的怠速熄火系統也已經有兩個不同的實作版本上市。在其中一個版本中,內燃機引擎再次啟動時,就好像一個小時內都沒有行駛過一樣。第二個解決方案,則會監控引擎直到停車前的移動,因此當引擎再次啟動時,車子已知道曲軸的位置和下一個要點火的氣缸。

如果設計者看發動機發電器在傳動軸上的各種可能安裝位置,或離合器將不同馬達連接至傳動軸的位置,設計者很快就會發現,內燃曲軸組件基本上有近乎無窮的選擇。

打造無雷駕駛者體驗曲軸感測器設計扮要角

為了將新型電動驅動系統的接受度最大化,製造商必須透過提供操作方便性、和可預測且流暢「無雷」的駕駛體驗,來贏得舊內燃機死忠愛好者的心。很重要的是,內燃機引擎能平穩且幾乎不被察覺地起步,就像在怠速熄火模式下停紅燈或塞車時那樣的體驗。這其中的關鍵是,汽車隨時掌握曲軸的角度。如果汽車塞在車陣中停了三分鐘,曲軸感測器能忽略輕微的溫度漂移,或更理想地對其進行補償。

汽車在崎嶇道路上行駛30分鐘,與牽引輪解耦的曲軸在自由移動時,感測器可能會錯誤地計數齒輪的輕微搖晃或震動,或在最壞的情況下,將這些移動解讀為新的有效訊號。為了確保內燃機引擎能順利運轉,重要的是感測器不要錯誤地計數經過它的任何齒輪。重要的是,感測器不能漏掉任何齒數,不要多計齒數,而且也不能誤判轉動的方向。

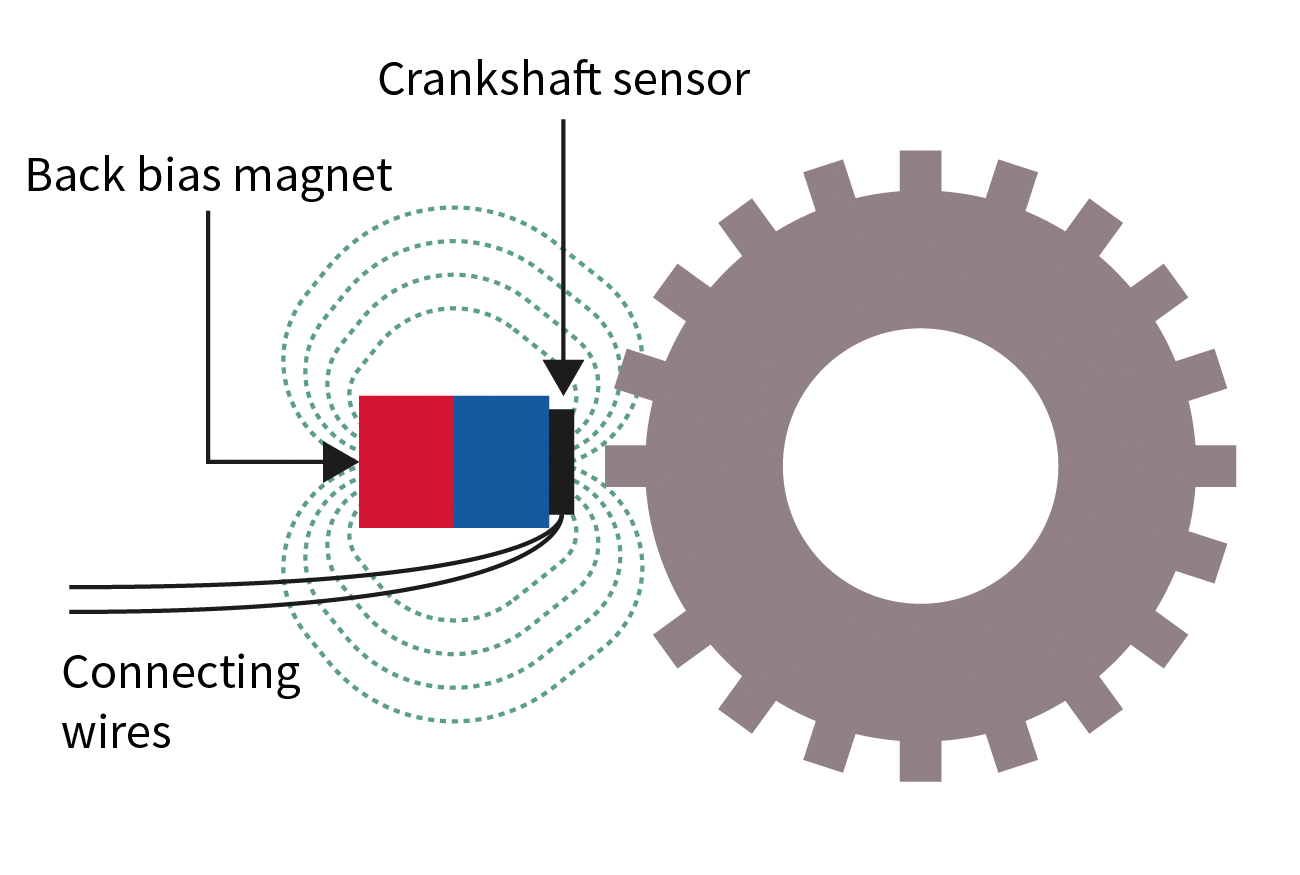

這些條件會在曲軸感測器內細分,因為感測器外殼內基本上有一個磁鐵,當齒輪旋轉經過時,磁鐵的磁力線會被齒所調變。因此,感測器的效能最終將取決於磁場強度的波動。而這些又取決於許多因素,包括感測器和觸發輪之間的氣隙及溫度。為確保不因各種機械和電氣細節而分心,本文主要著重於與感測器效能相關的機械元件(圖1)。

圖1 感測器模組示意圖

圖1 感測器模組示意圖

事實上,現在已有相關供應鏈廠商,如英飛凌的XENSIV TLE4929C曲軸感測器系列擁有眾多功能,有助於達成上述目標。除了已臻成熟的怠速熄火演算法,和用於補償靜止時震動的演算法,感測器也具備全新的混合演算法。

傳統怠速熄火演算法

能降低油耗「最簡單」的解決方案,作法不外乎是將引擎熄火。這種方法已廣為採納,也存在於傳統的怠速熄火演算法之中。此功能能正確地解譯交通擁堵或停紅燈時的短暫停留,而且可以補償較小的溫度漂移。

磁鐵有很大的溫度漂移,在指定的溫度範圍內甚至可能使磁場改變多達40%。在裝配了合適軸承的曲軸中,下一個最可能影響感測器效能的因素是電源。接下來的第三個數字是曲軸上的觸發輪和引擎缸體上的感測器模組之間的氣隙變化。

理想情況下,感測器會保持完全校準,當內燃機引擎再次啟動時,一旦觸發輪的第一個齒經過,它便能正確輸出曲軸的位置和旋轉方向。 要實作此功能,並不需修改內燃機引擎的架構。只需要稍大一點的發動機電池和發動機馬達,並修改控制器上的軟體即可。

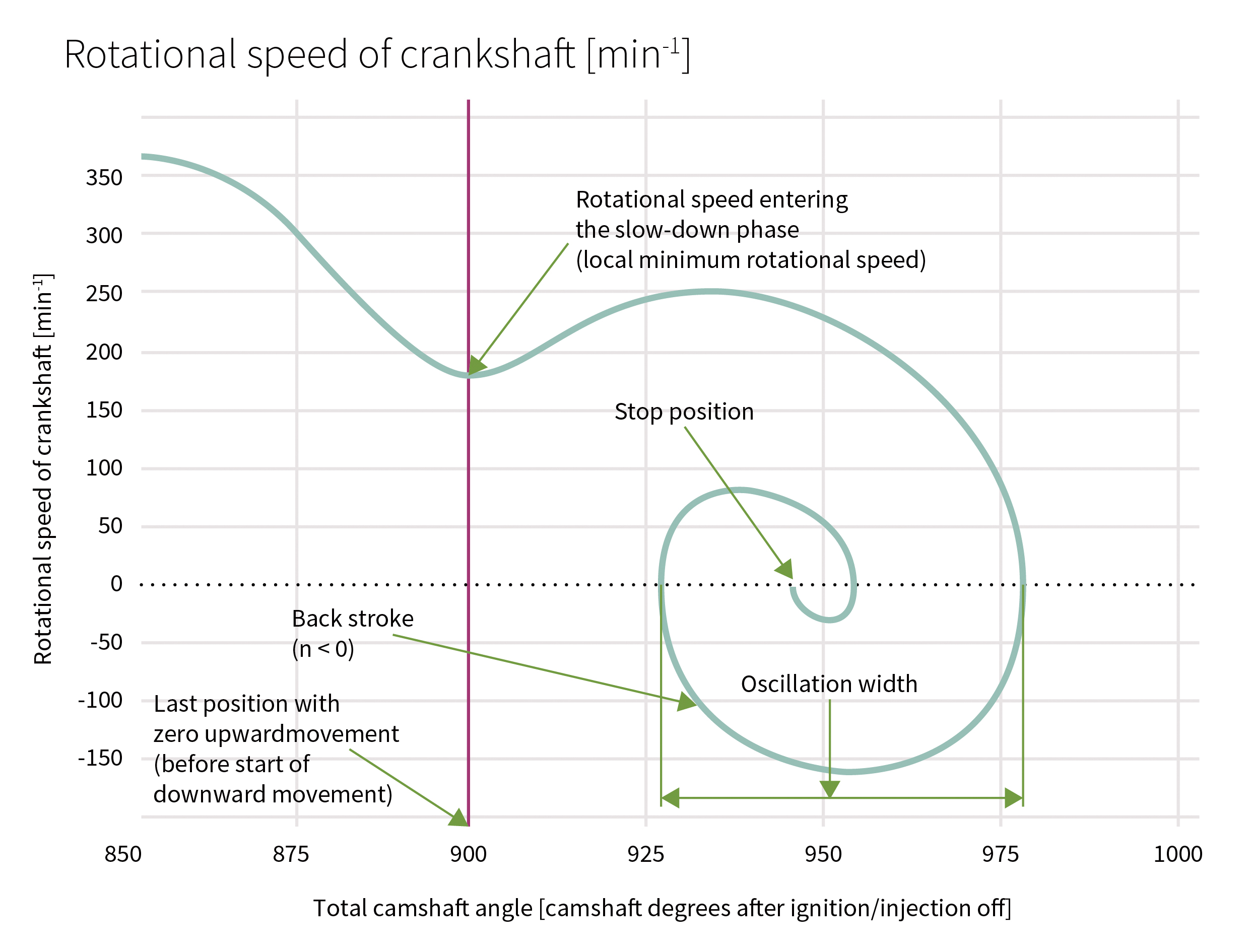

圖2和圖3顯示當點火開關關閉時,分離的曲軸如何停止,以及當氣缸中仍存在壓縮空氣時,奧托發動機的最快啟動(稱為直接啟動)。

圖2 引擎熄火後曲軸進入靜止狀態的示意圖

圖2 引擎熄火後曲軸進入靜止狀態的示意圖

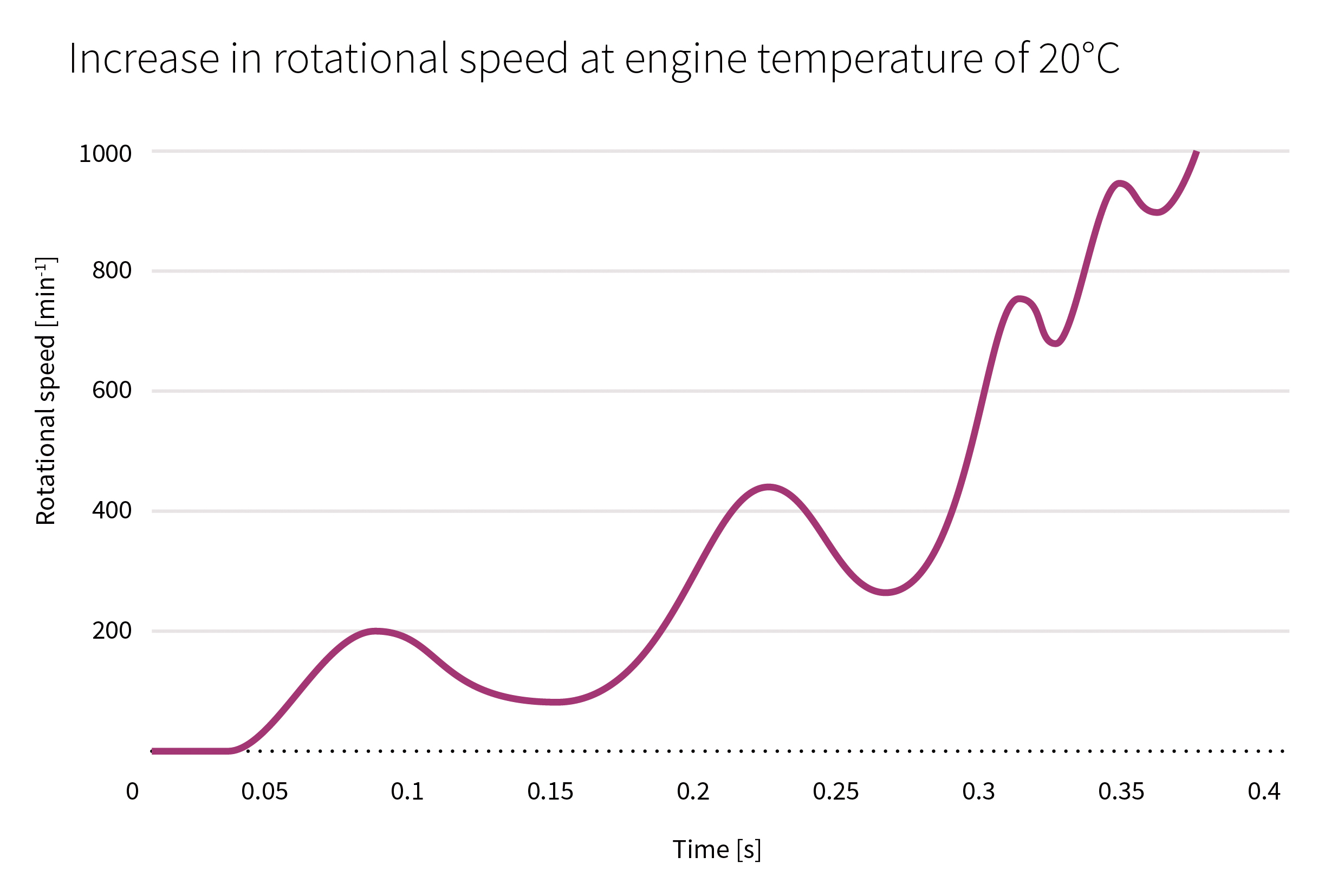

圖3 曲軸直接啟動時的旋轉行為

圖3 曲軸直接啟動時的旋轉行為

靜止時震動

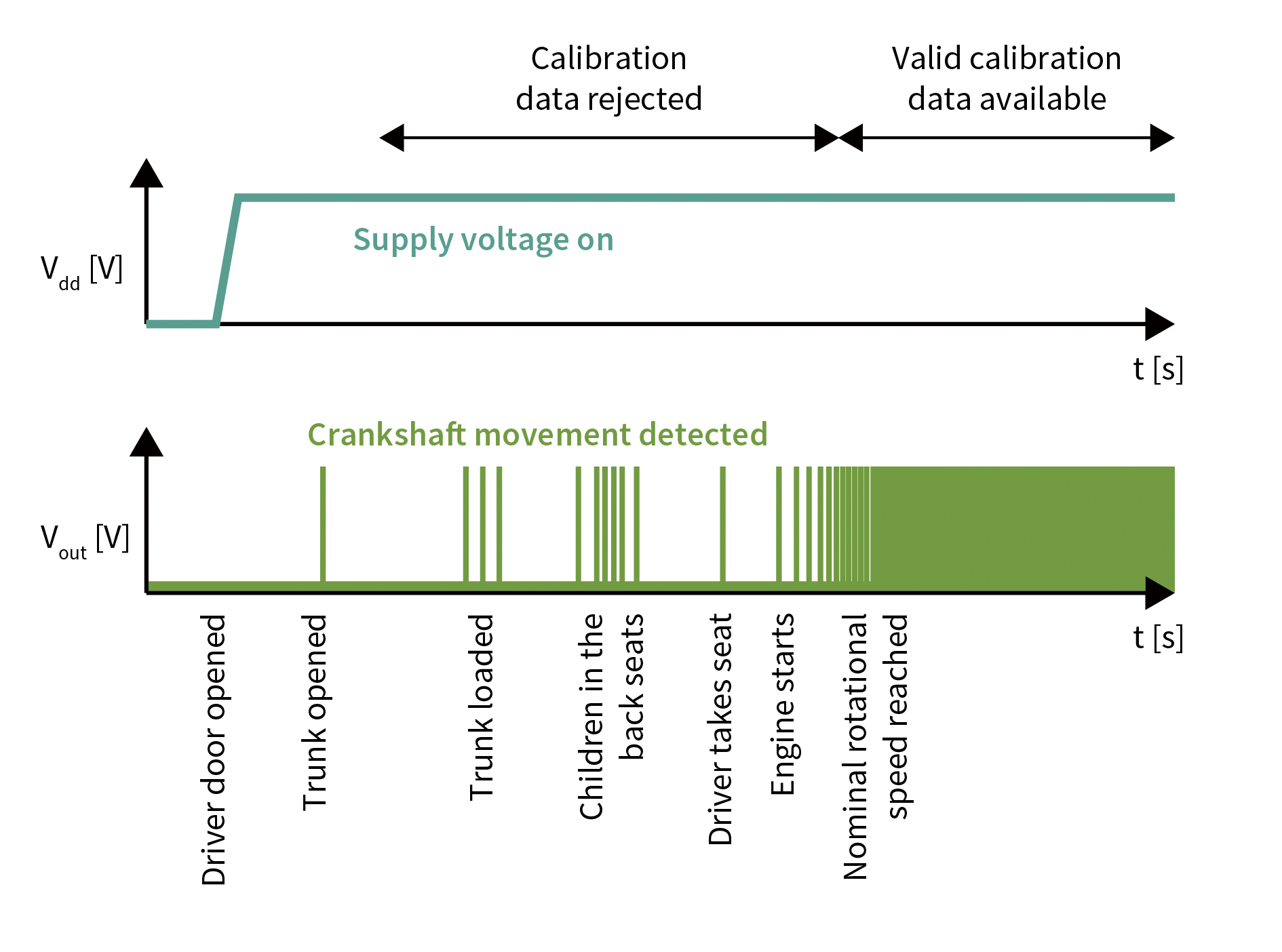

現代的汽車會在駕駛打開車門後執行一連串的自我診斷檢查,如此可以縮短直到警示燈亮起之前的時間。但從打開車門的那一刻,直到汽車駛離路邊,這中間還是可能發生很多其他狀況。例如,汽車可能裝入物品,或有小孩需要扣上安全帶。因此,汽車在靜止時略微晃動是完全正常的。這些輕微的移動會傳送到驅動輪、變速箱和離合器,導致曲軸觸發輪轉動。在某些不幸的情況下,可能使曲軸感測器接收到有效的磁訊號。

為了克服這個問題,英飛凌感測器實作了一種演算法,可以刪除在引擎發動之前產生的校正資料。

如果設計者快速檢視各種混合動力架構,很快就會發現,此附加功能將幫助汽車製造商識別及忽略任何不準確的校正資料。

如圖4所示,設計者可以從感測器隨時間的輸出訊號得出幾個結論。首先,感測器一啟動後並未達到額定轉速。因此,要重設直到達到額定轉速時之前收集到的校正資料並不困難。其次,如果感測器未在一定時間內識別出某一齒,則可以重複執行此程序多次。

圖4 汽車載重時的曲軸感測器訊號輸出

圖4 汽車載重時的曲軸感測器訊號輸出

混合演算法

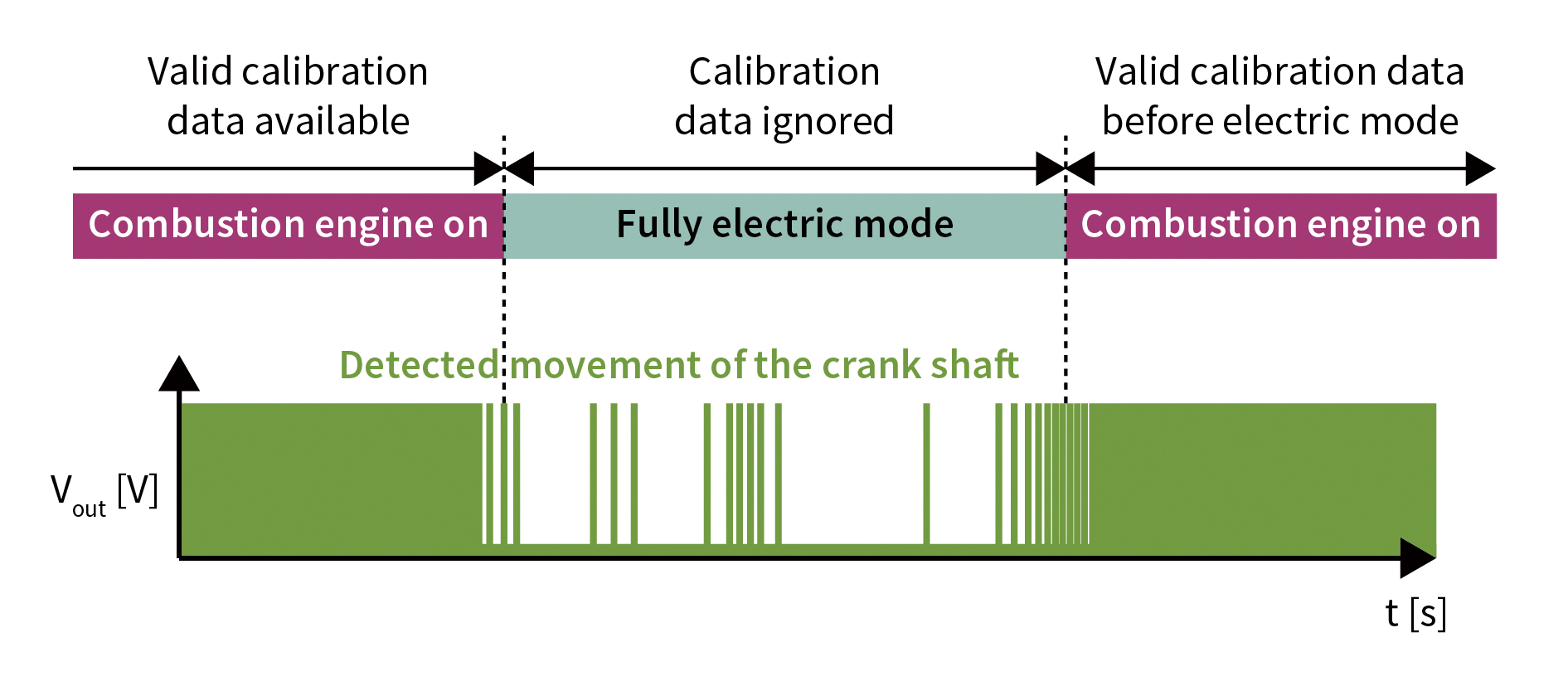

插電式混合解決方案需要新功能。為了正確識別曲軸觸發輪的位置,感測器實作了一種演算法,它可偵測到額定數值以下較慢的曲軸旋轉,並結合其他監控功能來防止校正不正確,只會在系統正常運行時才接受新的校正資料(圖5)。

圖5 在混合模式下行駛曲軸感測器的訊號輸出

圖5 在混合模式下行駛曲軸感測器的訊號輸出

此功能可使每個曲軸振動擷取向前和向後移動的對應訊號,而曲軸感測器不會錯誤地回應機械設定的預期變化,例如氣隙變化或其他一些機械失準。總體而言,此處提到的演算法可以準確地觀察及追蹤曲軸觸發輪的移動。引擎控制單元無論何時都能知道每個活塞處於哪個衝程,以及距下次點火還有多少時間(透過曲軸角度)。如果演算法校準正確,系統將正確運行,確保引擎警告燈不會亮起。

曲軸感測器設計獲改善其他元件使用壽命可延長

曲軸感測器永遠都能提供可靠的資訊,因此得以縮小重新啟動內燃機引擎所需要之元件的尺寸。發動機發電機通常會轉動曲軸幾圈,直到偵測到曲軸的起始位置,並達到幾百轉以上的最小轉速。

使用進階的曲軸感測器,燃油可以在短短半圈內噴射和點燃,以這種方式啟動引擎僅需要冷啟動所需電池能量的一小部分。

製造商可選擇延長發動機和電池的使用壽命,或縮小尺寸並節省成本和重量,因此進而又能稍微降低油耗。在此設計下,引擎能輕鬆平穩地啟動,自然也能改善駕駛體驗。

更精準的切換點

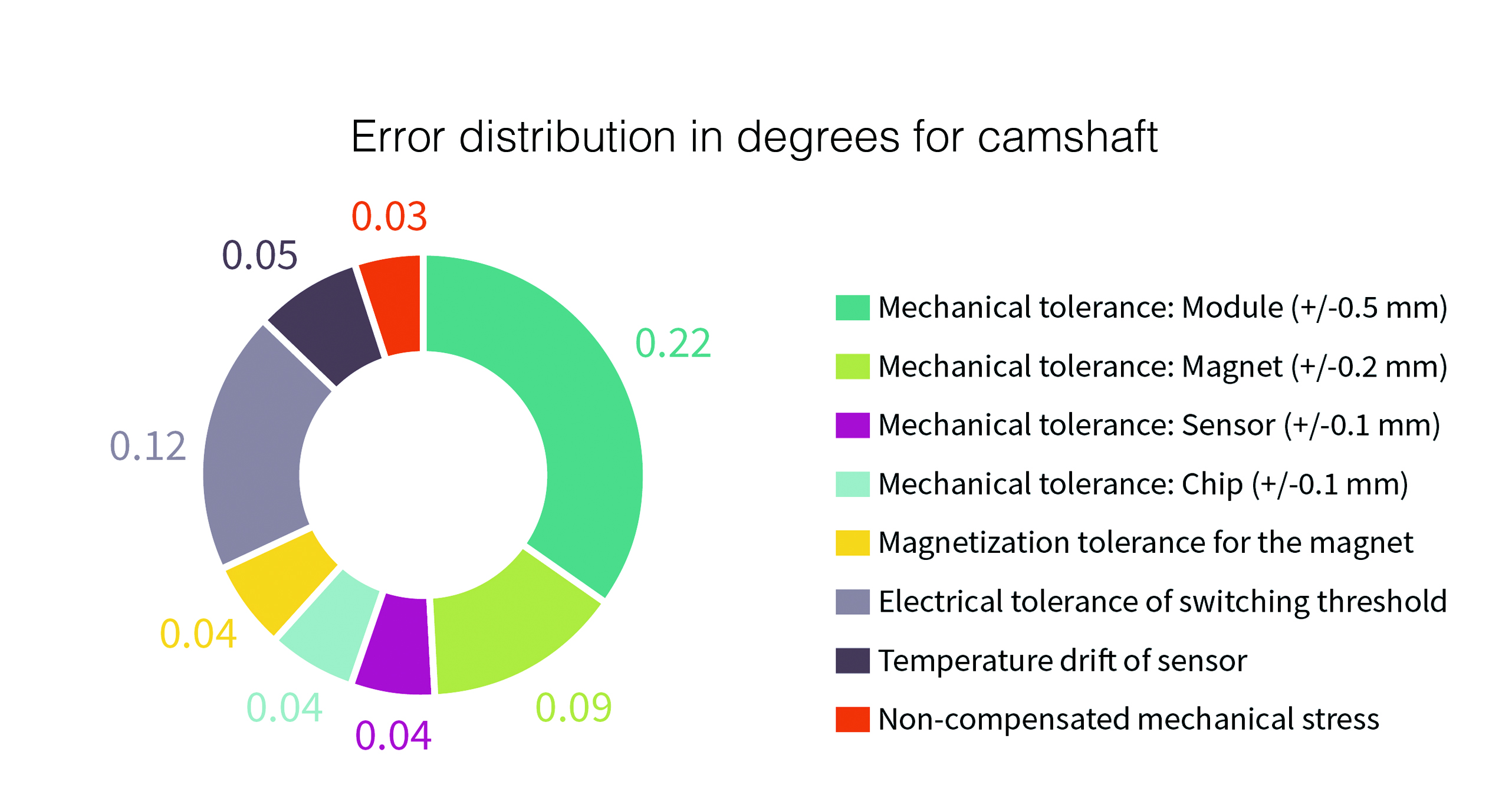

曲軸感測器安裝在凸輪軸上,其可編程的切換臨界值能補償供應商和製造商的生產與組裝公差。此功能意味著該位置感測器可提高凸輪軸和曲軸的角度精準度。

首先要注意,差動霍爾感測器由於物理特性,因此只會在齒的中心線通過感測器前面時切換。從齒的中心線開始向外移動時,必須考慮以下公差(圖6):

・齒本身的機械公差會導致磁心偏離機械中心

・引擎缸體上模組的機械組裝公差是最大的偏差

・必須加上模組中磁鐵和感測器的機械安裝公差

・正常來說,安裝的磁鐵並非100%均質,也不會以理想的90度角磁化

・因為感測器製造商而存在一定範圍的電氣公差

系統錯誤由引擎控制單元補償,未列在上面的清單中。包括有訊號傳播延遲,其已由控制單元的計時器處理。

上面列出的所有元件均會導致隨機錯誤,這些錯誤在最好的情況下可以自行解決,在最壞的情況下則可能導致嚴重的故障。為了滿足當今系統的精準度要求,現代感測器允許分別設定切換臨界值。

透過在生產流程結束時分別校正模組的切換點,模組製造商可以用相對較低的成本來完成此作業。也可以單純在完工的引擎上完成,但成本會略高。

對汽車製造商而言,好處是校正還可以補償他們自己的生產公差。相比下,Tier 1供應商只能補償模組本身;OEM的安裝錯誤根本無法緩解。

簡單校正程序

在切換臨界值的中點,使用合適的系統來測量齒的機械中心與實際電氣邊緣之間的失準。之後,減去系統錯誤,並對其餘的落差值移進行設定,並將其永久儲存在感測器內,作為可編程的切換臨界值。

如圖6所示,該方法可用於消除幾乎所有的誤差來源,並提高從+/-0.6°凸輪軸到+/-0.1°凸輪軸的整體精準度。

圖6 位置細分錯誤

圖6 位置細分錯誤

內燃機引擎時代即將結束

內燃機引擎終將走入歷史,全球各大汽車製造商都將推出混合平台。

目前開發中的內燃機引擎仍將存續數十年,因此這些款式中使用的技術必須是可靠、耐用且最新的。好在已經有廠商發現混合動力引擎,尤其是其系統中的曲軸和凸輪軸感測器所面臨的挑戰,並且也解決了這些問題。

(本文作者為英飛凌資深應用工程師)