外在環境灰犀牛與黑天鵝並存,為製造業數位轉型帶來推力與拉力,智慧感測為智慧製造升級核心技術,AI加值感測資料判讀與決策,

產線智慧化自主化進軍國際為終極目標。

當灰犀牛與黑天鵝事件交雜而來,地緣政治、氣候變遷、COVID-19疫情影響所及,造成供應鏈大亂、原物料上漲、通貨膨脹、缺工等亂象層出不窮,然而正所謂「天下大亂,情勢大好」,也為製造業數位轉型添加了一把旺盛的柴火。

新冠疫情突顯產線智慧化的重要性,在波及全球的經濟、地緣政治、環境、人口問題和危機影響下,工業勞動力供給和供應鏈更受到了前所未有的衝擊。製造業現階段最重要的資源不是鋼鐵、煤炭或電力,而是資料。當製造商們開啟產線自動化之旅,便須密集利用感測器和數位系統產生的資料來監控生產流程,實現更靈活的生產模式奠定基礎,以滿足不斷變化的產業需求。

數位轉型推力與拉力同時湧現

製造業的數位轉型不是因為這兩年的外在環境變動與挑戰才開始,凌華科技IoT策略解決方案與技術事業處協理吳文中表示,在談自動化、智慧化的時候,從學術角度通常會從Technology Push和Market Pull來觀察,也就是產業內部的推力與環境外部的拉力,過去的數位轉型屬於Technology Push,近期的因素則是比較接近外部的拉力,這兩個力道同時出現,產業發展的動力就更為明顯,只是在工業領域,發展週期一向較長。

吳文中表示,現在的工業物聯網(IIoT)重點在狀態監控、預兆診斷,以半導體廠為例,近期晶片供應吃緊,如果台積電因為一台真空幫浦壞掉,導致市值上千萬的晶片損壞,廠商對這類事件的忍受程度就變得比較低,所以偵測設備健康情況的需求穩定提升。即使一次性升級的費用極高,但屬於長期投資的這類設備,在目前確實讓廠商投資意願大幅提升。

智慧感測為產線韌性戰略核心

產線設備強化狀態監控,關鍵就在感測器,根據工研院產科國際所的研究,全球感測器市場規模在2021年達到1,479億美元,與2020年相比成長4.3%;台灣在2021年感測器產值約新台幣2,189億元,與2020年相比成長1.8%;產業主要以手機、穿戴裝置、汽車電子及IoT應用為大宗,如CIS(CMOS Image Sensor)、近接環境光感測器、加速度計、MEMS麥克風、指紋辨識等。

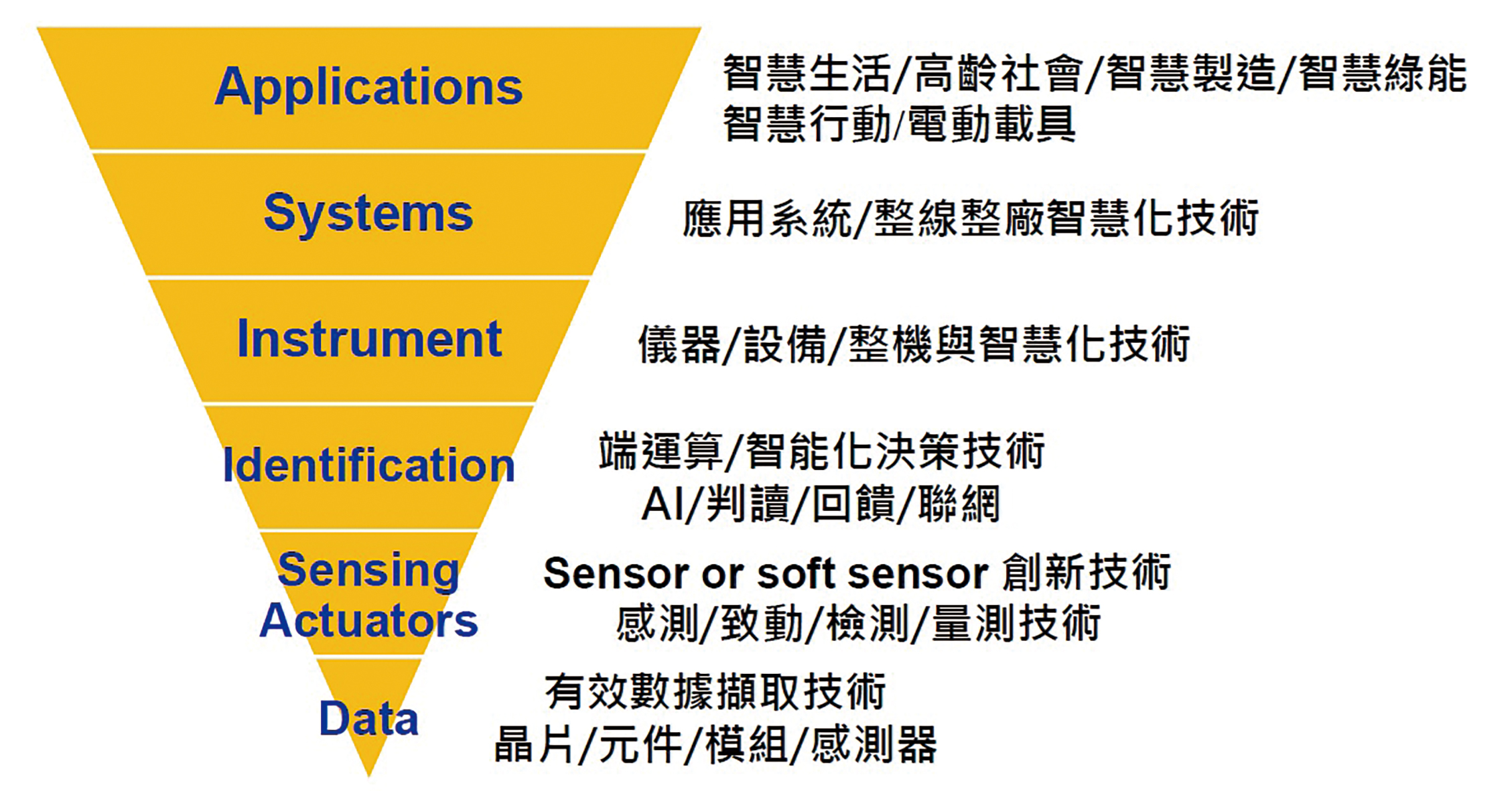

產線智慧化的基礎就是感測器,工研院智慧感測與系統科技中心(原工研院智慧微系統科技中心)執行長朱俊勳(圖1)說,智慧感測是未來許多新興產業趨勢的核心技術,包括智慧生活、高齡社會、智慧製造、淨零永續、智慧行動、電動載具等。掌握智慧感測技術即是智慧化根源,需具有Domain專精基盤能量,台灣雖具有關鍵零組件優勢,善於整合設計與製造國產化能量,但軟硬整合及系統介面聯結感測技術待突破,仍須扎根並結合跨域整合基盤核心技術,以樹立成效、擴大成果。 朱俊勳進一步說明,智慧感測與系統的重點就是品質、效率與精度,從元件本身到模組與感測系統,能達成上述的目標,也就達成智慧製造的數位轉型,並從效率的改善帶動智慧綠能、低碳轉型的目標。另外,感測系統說穿了就是有效數據的擷取技術,尤其在自己的產線上,這是其他廠商或競爭對手都拿不到的資料,是提升競爭力並加強差異化的重要依據。

圖1 工研院智慧感測與系統科技中心執行長朱俊勳表示智慧感測與系統的重點就是品質、效率與精度。

圖1 工研院智慧感測與系統科技中心執行長朱俊勳表示智慧感測與系統的重點就是品質、效率與精度。

近年因為疫情與地緣政治的影響,台灣半導體產業重要性不斷提升,例如護國神山「台積電」成為全球產業與政府拉攏的對象;另外,當然也成為競爭對手亟欲研究、突破、超越甚至攻擊的對象,如何維持競爭力並保持領先優勢相當重要。朱俊勳強調,有效數據創造新商業模式與應用價值,新應用市場催生創新智慧感測技術,產業鏈韌性與智慧感測發展息息相關(圖2)。

圖2 打造產線智慧化必須由上而下,分層發展並垂直整合

圖2 打造產線智慧化必須由上而下,分層發展並垂直整合

資料來源:工研院智慧感測與科技中心

訊息蒐集分析與判讀更為重要

台灣高科技產業在製造領域創造多項全球第一,包括晶圓代工。不過一直以來高階設備都是依靠外國廠商提供,從產線智慧化的角度來看,最基礎的感測器也需要自己掌握,朱俊勳認為,感測器外掛效率只有60分。以產線常用的五軸加工機為例,產線運作時無法即時得知力回饋的狀況,對於產線的智慧化與流程改善沒有幫助,而這類感測器通常是嵌入在設備中,在設備出廠後即使加裝,訊息蒐集也不完整。

導入自動化或智慧製造,其實不是把設備、感測器買進工廠之後就結束了,工研院機械所工業物聯網技術組經理仲維德表示,隨著型態不同,很多產線須要隨著不同的產品進行排程調整,加上現在產品幾乎都是少量多樣,產線跟這些機制如果要更換的話,須要有系統整合業者協助調整或是做軟體平台的修改,若要求工廠裡面的資訊人員撰寫機器手臂的程式或網路雲端的應用,更相對困難,這也是半導體廠自動化程度高的另一個原因,傳統產業裡的資深員工很難協助進行這類工作。

感測器邊緣運算水漲船高

另外,人工智慧(AI)的興起,對於產線數位轉型也帶來更多加值的機會,Arm AIoT方案資深經理黃晏祥(圖3)說到,未來工廠裡的感測器無所不在,訊息量也是指數級成長,資料處理顯然是個龐雜的工作,感測器邊緣運算的需求也水漲船高。因此即便在最小的裝置上,終端機器學習都將成為新的常態,再也沒有任何裝置會是遺珠之憾,而這也讓AI的潛力充份且有效地發揮。

圖3 Arm AIoT方案資深經理黃晏祥提出未來工廠裡感測器無所不在,訊息量指數級成長,帶動感測器邊緣運算需求。

圖3 Arm AIoT方案資深經理黃晏祥提出未來工廠裡感測器無所不在,訊息量指數級成長,帶動感測器邊緣運算需求。

隨著物聯網與AI的進展以及5G的推出,更多的終端智慧化意謂小型且成本敏感的裝置,會愈來愈聰明、功能也愈來愈強,同時因為對雲端與網際網路的依賴較小,也將具備更高的隱私性與可靠度。黃晏祥說,Arm透過新的設計為微處理器帶來智慧,降低半導體與開發成本,同時為想要有效提升終端數位訊號處理(DSP)與機器學習能力(ML)的產品製造商,加快產品上市時程。

Arm Cortex-M55為AI能力最為強大的Cortex-M處理器,它同時也是第一個基於Armv8.1-M架構、並內建Arm Helium向量技術,可以大幅增加DSP與ML效能,同時更省電。而針對需求更高的ML系統,可將Cortex-M55與Ethos-U55搭配,後者是微神經處理器(microNPU)。兩者結合後與現有的Cortex-M處理器相比,ML效能可以大幅提升480倍。

產線智慧化自主化為長期目標

面對後疫情時代,除了前面提到的環境挑戰之外,可能還會衍生許多新的變化與困難,吳文中指出,現階段工業感測器可能是用在產線上的自動化感測器,但是事實上,這幾年大家都觀察到狀況監測、預兆診斷的應用領域,需求是很強烈的,此類感測器的形式有一些是可以共用的,比如說軌道就是量震動的,但是有些可能需要多種感測器組合再搭配AI、訊號分析的技術,然後連結物聯網、雲端進行24小時監控。

朱俊勳進一步解釋,許多台灣廠商在面對這些挑戰的時候,並不一定能完整提出自己的需求,所以數位轉型需要由上而下,將智慧感測器視為戰略產業,致力發展台灣自己的元件,並搭配垂直產業的特性與個別廠商的需要,發展客製化的感測系統,長期目標則是打造純本土的設備與智慧化產線。

另外,目前廠商遇到的產業鏈混亂問題需要快速解決,再著眼中長期的布局,短期目標應該是要協助廠商存活,降低短期疫情與供應鏈問題影響;中期約四~五年的目標就是要讓廠商可以承接法人的研發成果,成為自主化的技術;長期而言,就是要改善產業鏈的體質,組織國內廠商挑戰國際市場,打國際盃,就像現在台灣的半導體產業一樣。