在現今社會,觸控式螢幕已隨處可見。這種裝置最常見於數位個人助理(PDA)和手機等手持式設備和售票機等應用,其中大部分都以電阻式技術為基礎。電阻式技術採用一個柔性外層,其壓觸固定內層時,會產生電訊號,然後轉換為X-Y座標位置。此外,還有其他兩種常用技術:表面聲波(SAW)和電容感測技術,不過,一直以來,由於成本和建構的限制,這兩種技術都僅用在公用資訊服務應用(Kiosk Application)中。

電阻式觸控式螢幕非常容易損壞,因為其表層是由薄薄的柔性塑膠所構成,容易被利物刮損。至於SAW觸控式螢幕,由於須要在邊角以特殊的機械安裝方法安裝聲換能器,因此不適合於行動式應用。而且,SAW的成本也十分高,但因為毋需透明的有源電極,所以穩健性相當好。

電容式觸控螢幕在顯示區域採用了一層周邊電氣連接的導電薄膜。Kiosk類的顯示幕是在玻璃表面塗上一層導電物質,而較新的投射式電容觸控螢幕則是在玻璃背面使用一組結構更複雜的塗層,大多數情況下會有三層,兩層分別用於沿X和Y軸的感測;另一層是用於遮罩液晶顯示器(LCD)模組本身產生的雜訊。一般而言,只有投射式電容感測和SAW能夠同時檢測出多隻手指的觸點。

從技術和經濟兩個層面上來看,上述的方法各有優劣,而應該全面根據應用的需求來正確選擇,其中主要的決定因素是預算、顯示幕尺寸、機械考慮事項、電氣雜訊問題,以及視覺清晰度和穩健性要求。近來,能否同時檢測多個觸點的能力越來越受到關注,現在已成為許多可攜式應用發展的主要驅動力。

感測層為電容式觸控設計關鍵

當前,增長最快、最令人矚目的技術當屬投射式電容觸控螢幕。然而,這種技術的供應商極少,相關專利卻又相當多,包括多觸點演算法、感測層圖案和手勢提取方法等方面的專利,為市場新進者造成了巨大障礙。

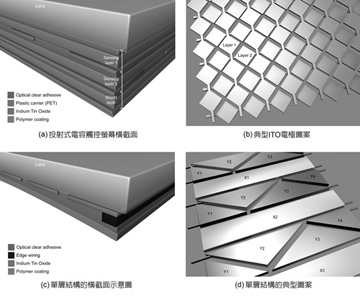

圖1a所示為投射式電容觸控螢幕的橫截面,可看出其感測層大幅擴展到盡量清晰。這種感測層一般是由一種透明的導電材料製備的,比如真空澱積的氧化銦錫(ITO),見深色部分。在最終裝配之前,利用光刻(Photolithographic)或絲網印刷(Screen-print)製程(類似印刷電路板的蝕刻方法),ITO層便會在塑膠薄膜,通常是聚酯(PET)薄膜襯底上蝕刻形成電極圖案。圖中沒有顯示出螢幕四邊連接ITO模組然後往下延伸到電氣連接器的銀墨連線。這些ITO層通過一種透明的黏膠彼此融合在一起,形成觸控式螢幕鏡片;黏膠一般為一層薄片,整個層式結構利用層壓製程融為一體。

|

| 圖1 電容式觸控螢幕設計結構剖析 |

要注意的是,這裡有兩個感測層和一個遮罩層,後者最低,在LCD模組(圖中未顯示)之上。遮罩層用來遮罩LCD模組產生的雜訊,這種雜訊相當大,會對與ITO電極有關的較弱電氣訊號造成干擾。

圖1b所示為ITO電極設計的一種常見圖案,最早見於1980年代初。這種菱形圖案需要兩個感測層,分別針對X和Y軸向,以確定觸點位置。菱形圖案可對暴露在手指觸摸區域下的電極表面進行優化,同時把X和Y方向電極軌跡的交叉面積降至最小。這些電極的密度越高,觸摸的空間解析度也越高。在多觸點技術中這可是一個關鍵因素,尤其是在需要兩根手指極為靠近地操作時。三層ITO疊層結構的壓層厚度一般為250微米左右。

雖然這種菱形圖案的效果不錯,可以獲得很好的空間解析度,但另一方面,訊號處理和電極圖案領域都取得的先進成果,能夠讓設計在同一層上結合X和Y電極,而且大多數情況下更毋需遮罩層。這種能力對光學特性(每一層都會吸收和散射部分光)和更重要的成本和生產良率都有著重大的影響。

圖1c為單層結構的橫截面示意圖。這種結構較薄,在對疊層結構以微米計的行動設備廠商中大獲好評。

圖1d所示是一個採用一層設計中的典型圖案。這種設計沒有在透明顯示區域使用交叉結構,而是在四周使用。令人難以想像的是,這種特殊設計有四條列線(Column),而且行線(Row)數可以不受限制。這些列線是透過把相似位置的三角形連接在一根軸上,並把它們連接為一個感測通道而形成。三角形圖案的採用,可以藉由一種特殊數學演算法決定的內插過程(Interpolative Process),使垂直於列線的感測轉換順利進行。這種方法中運用的內插法降低了對列數的需求。同時,採用了非常先進的訊號處理技術,大大減小LCD產生的雜訊,從而省略遮罩層。

採用不同的布線方法,設計中可以包含多達七條列線,足以應對幾乎所有可預見應用的要求,包括那些帶基本多觸點能力的應用,而這些圖案是由愛特梅爾(Atmel)開發並申請專利。

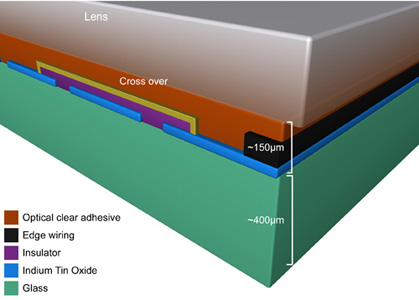

類似的結構也可以澱積在玻璃和塑膠薄膜上(圖2)。從技術上來說,玻璃是一種比塑膠更好的襯底材料,因為它的光學特性比塑膠好,透明度更高,光散射更小。

|

| 圖2 以玻璃為基材所製成的三層結構式觸控螢幕橫截面 |

不過,如何把玻璃層黏接在剛性面板上是一大生產挑戰,因為很難消除層壓製程中的空氣。

簡化觸控結構 提高成本效益

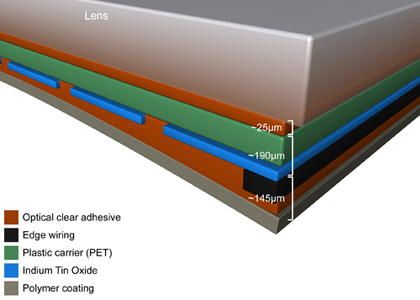

現在有一些更先進的設計是直接在純平面觸控式螢幕上塗敷感測層,完全毋需載體層(圖3)。利用這種方法可以把整個面板做得更薄,當然也進一步改進了光學特性。每減少一層,就降低了一部分成本和測試時間,從而提高解決方案的經濟效益,更有利於大批量生產。所以單層電極結構很適合於這類建構方式。

|

| 圖3 以玻璃為基材所製成的單層結構式觸控螢幕橫截面 |

材料疊層的厚度當然取決於層數。一個典型的三層結構(X、Y、遮罩層)可能厚達450微米,而在玻璃上的單層結構(圖3)厚度可能僅25微米。當然,疊層厚度對小型可攜式設備而言至關重要,每加一層便會增大模糊度,降低透光度。此外,高層數解決方案還有功耗較大的缺點,因為LCD背光必須提高亮度以補償光吸收的增加。

在所有情況下,ITO電極都須要經由出線端(Tail)連接,插入到包含感測晶片的電路板中。

但事實上,在部分情況下,晶片可以直接安裝在出線端上。連接線跡通常由絲網印刷銀墨形成,而有些情況則是由濺射和蝕刻金屬構成,以減小厚度。由於觸控式螢幕周邊的空間限制,故這些線跡可能非常難於設計。

觸控式螢幕使用的感測電路和方法完全取決於技術供應商,目前已有業者開發出電荷轉移感測的專利技術,藉以實現超低阻抗的感測,有助於減小外部雜訊的影響,該技術包含單端模式(Single-ended Mode)與橫穿模式(Transverse Mode)兩種類型。

其中橫穿模式的性能最高,因為它能夠輕易識別同一個觸控式螢幕元素上多個觸點的絕對位置,而單端模式卻具有難以避免的含糊性。

此感測電路還整合微控制器,接收原始訊號資料並進行處理,輸出一個X-Y位置訊號(在多觸點觸控式螢幕的情況下,可為多個輸出)。這種用來減少數據的演算法是建基於數學內插方法。一般而言,一個投射式電容解決方案能夠達到10位元×10位元(1,024×1,024)的解析度,足以滿足大多數應用的需求。如果需要手勢和筆跡識別,還可包含其他的一些演算法。

觸控式螢幕已成為電子控制介面的一種主流設計趨勢。在全球觸控式螢幕市場,雖然投射式電容感測技術仍只占極小部分,但正迅速地獲得市場採納。這種最為人所期待的技術將只包含一個透明感測層,並採用非常穩健可靠的感測電路和演算法來提高可靠性並降低成本。投射式電容感測技術很可能取代電阻式技術成為下一代主流技術。

(本文作者為愛特梅爾觸控式技術部技術長)