在蘋果(Apple)iPhone及相關產品中,其概念是首先建構用戶介面--電容式觸控螢幕,然後利用基本的硬體和出色的軟體來實現連線能力並提供應用支援。透過這種途徑,用戶便能夠以新穎直觀的方式與產品進行互動。

電阻式觸控螢幕在消費者設備中廣被採用,主要是提供基本的觸控按鍵切換功能或其他簡單的虛擬用戶介面元素(如捲軸控制)。這種技術可實現一種情景式用戶介面方案,有助於縮小設備單元的尺寸和外部複雜性,並提供新的工業設計選擇。不過,電阻式觸控螢幕的光學性能較差,又存在可靠性問題,支援手勢輸入的能力相當有限,而且解釋兩個或更多個同時觸控點的能力也很低,這些不足之處都限制了電阻式觸控螢幕的使用,致使其迅速讓位於電容式觸控螢幕。

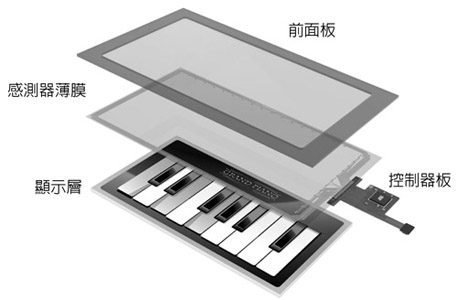

過去幾年間,電容式觸控螢幕技術已迅速發展成熟(圖1),它結合了在低成本硬體上運行的先進演算法和精細的材料技術,創建出高度可靠且穩健的用戶介面。

|

| 圖1 典型的觸控螢幕系統 |

但早期的電容式觸控螢幕技術,以至目前市面上較低檔產品的解析度都很低,又存在液晶顯示器(LCD)或其他雜訊源的系統層面干擾問題,導致性能嚴重降低。

投射電容式觸控螢幕可以在目標(如手指)接近或接觸到螢幕表面時檢測到電容的細小變化。當一根手指或多根手指接觸螢幕時,有多種方法對觸控螢幕表面的電容變化進行測量和解釋。電容-數位轉換技術(Capacitive to Digital Conversion, CDC)與用於電荷收集的電極結構的空間排列(通常是顯示螢幕表面的一層透明的感測薄膜),兩者都對所達到的整體性能和簡易設置能力有著重大的影響。

提升電容觸控可靠性CDC/電荷轉移技術缺一不可

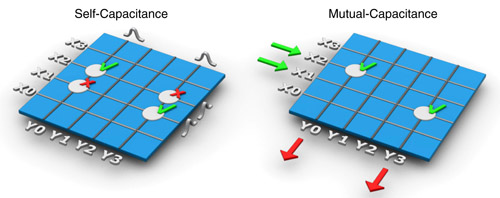

對於投射電容式觸控螢幕的電容變化,有兩種基本的排列和測量方法:自電容和互電容。互電容測量法具有按正交矩陣排列的發射和接收電極,這是電容式觸控螢幕可靠地報告和跟蹤多個並發觸控點的唯一方式。為簡單起見,可假設該技術由許多較小的觸控螢幕組成,這些小觸控螢幕又是透過電極結構的幾何排列而形成,整個裝置被視為一個完整的觸控螢幕表面。只要能夠識別每個「小」觸控螢幕內的多個觸控點,便可以實現此一功能。由於可獨立測得矩陣中每個點的電容耦合,故完全能夠確定多個觸控點的位置座標。

以自電容為基礎的觸控螢幕卻與之相反。自電容式方案是對整行或整列的電容變化進行測量(與互電容式方案中測量一行和一列的交叉點截然不同)。若用戶壓觸兩個地方,這種方法會導致位置不明確。雖然利用軟體有可能對觸碰位置進行某種程度的重建,但總是存在一定的模糊性,因而被解釋的觸控點會產生「鬼點」位置,繼而導致無意的行為被報告給系統主機。該方案還存在一種有害的副作用,即當兩個觸控點共用同一行或同一列電極時,報告的座標往往「固定」到有關電極,形成嚴重的非線性現象。在實踐中,自電容式只用於單觸控點或極有限的雙觸控點應用(圖2)。

|

| 圖2 用於多點觸控的自電容式(左)和互電容式(右)觸控螢幕測量之比較 |

在以互電容為基礎的系統中,每個觸控點都由一對(x,y)座標來表示;而在自電容式系統中,觸控點x和y座標的檢測是彼此獨立的。在互電容式系統中,如果出現兩個觸控點,檢測結果由(x1,y3)和(x2,y0)表示,但在自電容式系統中,是由(x1,x2,y0,y3)表示。因此在自電容式系統是無法確定(x1,y0)、(x2,y0)、(x1,y3)和(x2,y3)這些觸控點中哪一個是正確的。

CDC測量的基礎方法也對電容式觸控螢幕的工作方式造成重要的影響。有多種技術可用於訊號擷取,例如弛張式振盪器(Relaxation Oscillator)、CSA、Sigma Delta轉換器等,並各有其優勢和缺陷。從互電容式測量的角度來看,它們都有一個嚴重限制效用的主要缺點:在測量週期中,矩陣裡晶片和互聯之間的配線仍然對觸碰(熱點)很敏感。因為感測器的邊緣配線會影響計算位置的訊號,這種情形將導致測量中的位置錯誤,對測量極為不利。此外,它還會使從感測器到驅動器晶片的布線連接幾乎只限於幾釐米之內。上述問題中有些可以透過小心設計得到部分解決,但這也同時會對整體性能構成嚴重影響。

以愛特梅爾(Atmel)的maXTouch為例,即採用電荷轉移技術來進行CDC測量,能夠在電荷擷取過程中有效地保持接收線路零電勢,因此只須在主要感測器區域中目標點上的發射電極X和接收電極Y之間轉移電荷。此外,還可把觸控螢幕附近乃至觸控螢幕表面上的局部濕氣或其他潛在導電材料的影響降至最低。

總括來說,以電極陣列中互電容式測量為基礎的觸控螢幕解決方案不足以實現可靠的解決方案,而必須結合採用了電荷轉移技術的穩健CDC,才是迄今最好的選擇。

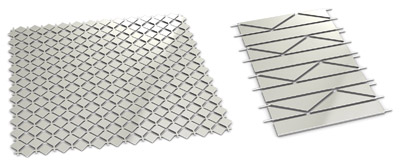

電極正交網路為感測器設計關鍵

觸控螢幕中的感測器由透明基板材料(一般是PET或玻璃)上的一層或多層圖樣化透明導體構成。感測器位於顯示板之上。為了建構能夠透過玻璃或塑膠前面板識別一個或多個手指觸碰的感測器,必須精心設計電極正交網路(圖3)。

|

| 圖3 典型的感測器圖樣 |

圖樣化導體(電極)一般是由名為氧化銦錫(Indium Tin Oxide, ITO)的高度透明材料經過圖樣蝕刻製成。這種材料具有良好的光學透明度,同時仍保持較低的歐姆電阻率。低電阻率十分重要,因為這樣一來,就有可能對數以10個皮法級(picofarad, 10-12法拉)背景電容上出現的數以10個毫微微法拉級(femtofarad, 10-15法拉)的微小變化進行快速測量。如業者所發表的QMatrix係採用電荷轉移技術,它具有一項基本特性,即可以採用具有良好光學性質的常用ITO來製作真正的矩陣感測器,這裡對觸碰敏感的唯一區域是行、列電極互相耦合的緊鄰地帶。

這種局部耦合意味著行、列電極的所有其他區域大部分都是對觸碰不靈敏的。沒有這種特性,就不可能實現真正的多點觸控觸控螢幕,而只可能透過折衷妥協來滿足部分要求。其他CDC技術都試圖仿效真正的矩陣,不過這需要限制性更強的ITO材料:其必須有更低的電阻率和更出色的光學特性。這種更低的電阻率可降低行、列交叉點上的電壓降,減低其固有觸碰靈敏度。不過,由於沒有採用電荷轉移技術,它們仍然對觸碰具有一定的靈敏性,但這也存在一種折衷妥協,就是較差的多點觸控性能,並在感測器邊緣附近產生明顯不良影響。

PET是最常用的兩種基板材料之一,它在成本上比玻璃稍具優勢,但一般需要兩個分離層來實現正交網格。另一方面,玻璃雖然貴一點,卻允許單層設計,可採用微型交叉結構來橋接共平面兩層結構中的圖樣交叉點。玻璃感測器的機械穩定性也比PET好得多,因此適合於沉積非常薄的金屬線,其寬度僅為數十微米。

PET技術雖然在這方面進步迅速,但一般仍使用數百微米寬的絲網印刷跡線。而整體目標是盡量減小感測器邊緣配線尺寸,因為對小型可攜式設備而言空間彌足珍貴。

提高電極密度 實現電容式觸控筆應用

感測器設計的下一個考慮事項是終端應用所需的解析度。利用內插法(Interpolation),可以相當準確地確定單觸控點的中心位置所在。不過,當須要分別識別幾個相鄰的觸控點時,就有困難了。這需要很高的電極密度。

這種情形下,高電極密度意味著行、列間距應該在5毫米左右或更小,這個要求源於對大拇指和食指指尖之間的距離進行測量,然後除以2。大量的用戶介面試驗顯示,從10~11毫米的間距是空間解析度和不斷增加的感測器複雜性之間的最佳折衷。對於單觸控點應用,在某些情形下,把間距增加到5毫米以上也是可以接受的,但有強大的論據顯示,為了實現真正出色的單觸控點電容式觸控螢幕,在其核心需要完全的多點觸控功能,以跟蹤和拒絕因不小心造成的觸控點。

還值得一提的是,感測器的解析度與每個軸向的電極數目直接相關,故只要增加更多的行或列,可把間距縮短到5毫米以下,這樣一來,即便感測器的製作比較複雜,也是很有益的。更多的通道,同時意味著會出現更高的訊噪比(SNR)。

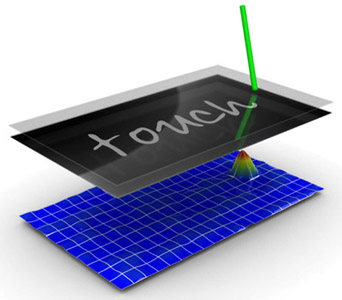

高電極密度還能夠實現另一項重要特性--被動傳導性觸控筆(Stylus)的使用(圖4)。透過正確的感測器設計,結合最佳CDC方法和先進的觸碰跟蹤演算法,有可能採用尖端尺寸只有3~5毫米的簡單被動傳導性觸控筆。這種功能讓用戶使用短指甲也能夠操作電容式觸控用戶介面,並能提供比普通指尖按觸更精確的定位設備。如此一來,擴大了使用電容式觸控螢幕作為主要輸入源的設備的應用範圍。

|

| 圖4 觸控筆輸入 |

觸控晶片/軟體相輔相成

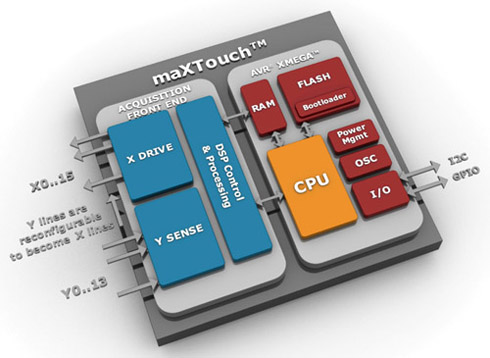

良好的ITO感測器設計固然十分重要,而一個真正的矩陣CDC也可為良好的多點觸控設備奠定基礎。不過,實現這一切的基礎晶片和軟體技術,是任何觸控感測器系統得以成功的關鍵(圖5)。

|

| 圖5 系統模組示意圖 |

與其他設計一樣,觸控螢幕驅動器晶片必須具備所有的晶片常規特性--高整合度、最小占位面積,以及近似於零的功耗和支援廣大範圍的感測器設計與實施環境的靈活性。同時也須考量最佳的速度、功耗和靈活性組合,如控制器晶片能否在典型的低系統Vdd電源下工作?更高的Vdd意味著SNR更好,但同時也會導致功耗升高。另外,電平轉換器是否須要連接主機?通訊協定可否在未來擴展而毋須完全重寫驅動程式?也都須認真思考。

目前已有業者推出在晶片上整合完整電容式感測電路的解決方案,毋需外部元件支援電容式感測,並可盡量降低成本和印刷電路板(PCB)占位面積要求。該方案前端是一個定制電容式觸控引擎(CTE),完全能夠對感測器的原始資料進行不同的數位訊號處理(DSP)工作,因此,只須在觸碰被確認和必須執行更先進的演算法時才喚醒主中央處理器(CPU)。這樣一來,可確保功耗降至最小,使系統的大部分時間都能處於超低功耗工作模式下。不僅如此,這類元件都包含系統內可自行編程快閃記憶體,故可提供最大的靈活性。在整個工作電壓範圍上,均能夠透過常規通訊埠進行系統內升級,毋需額外的接腳或電路。

元件的布局靈活性是一項很重要的設計參數,一個好的矩陣CDC應該不受到ITO連接的觸碰靈敏性(也稱為熱點跟蹤)的影響。從靈活性的角度來看,無疑是一大優勢。它意味著晶片的位置既可以靠近感測器,例如像覆晶薄膜(Chip-on-flex);也可以遠離感測器,置於一塊完全獨立的電路板上。在後一種選擇中,可以採用被動軟性材料來連接ITO和晶片,兩者間距離可達100毫米或更遠。

建構最佳觸控螢幕的另一個關鍵因素是回應時間。筆跡識別需要70~120Hz的XY更新頻率。其他情況,如使用虛擬鍵盤手指/大拇指同時鍵入,需要在不到100毫秒的時間內向用戶提供積極回饋以實現準確輸入。乍看起來很簡單,但若考慮到各種不同的系統延遲,即意味觸控螢幕必須在15毫秒內報告首個確定的觸碰位置。除非精心設計感測電路,否則可能導致功耗過大,從而縮短電池壽命。

值得注意的是,對於最好的CDC方法,ITO連接線路上因軟性連接而產生的寄生電容僅僅產生次要影響。若選擇錯誤的CDC方法,晶片會因測得無用的背景寄生電容而削弱能力,影響觸控螢幕上的觸碰效果,從而降低SNR和解析度。

強化兩點以上多點觸控辨識度

至此,並沒有提及如iPhone所採用兩個觸控點以上的實例。消費者已經熟悉了隨iPhone大為流行的放大和縮小手勢。不過,3、4乃至更多的觸控點又能帶來什麼好處?問題不僅僅是設想什麼手勢或應用可使用這種功能,還在於控制器晶片如何能夠利用這種豐富的資訊來實現一個更好的解決方案。

此類運用的一個例子是跟蹤觸控螢幕邊緣附近的多個觸控點,並將之歸類為禁止。這種功能可讓用戶隨意舒適地手拿小型產品,即使手指和螢幕有少許重疊也不影響觸控螢幕繼續正常工作。不過,這裡暗藏微妙之處。必須對這些被禁止的觸控點進行跟蹤並使其保持被禁止狀態,即使它們誤入工作區域。這意味著控制器必須能夠同時唯一且明確地識別、歸類和跟蹤許多個觸控點。

多點觸控資料的另一個潛在用途是利用結構化方法來識別觸控螢幕表面上的形狀。這一功能可帶來各種可能有用的觸控介面提升。識別鼻子、臉頰甚至耳朵的基本形狀,可進一步避免真實環境中可能由不小心產生的觸碰所造成的觸控螢幕錯誤。隨著更多的觸控點可被唯一地識別並報告給主處理器,設計人員將可利用多個觸控點數據,創造出更多創新應用(圖6)。

|

| 圖6 同時多點觸控的實例 |

雜訊和系統問題

如前所述,電容式觸控螢幕控制器可測量出行、列耦合電容上的極小變化。控制器的測量方法對於控制器的外部雜訊易感性有著很大影響。

觸控螢幕常遇到的雜訊源之一是LCD本身。它在數微秒的上升/下降時間內測得的瞬態電壓常常達到數伏特,這是極具挑戰性的環境。有些不錯的方法可以抑制控制器晶片中的這種雜訊。如採用適當的CDC方法,就有可能從源頭上抑制大部分雜訊。第二種方案是在感測器上增加一個遮罩層,把雜訊隔離在電極之外。

這種方法可能造成感測器過厚、過於昂貴。第三種也是更好的方法是採用一種新穎的感測器電極圖樣,帶有兩個ITO層,並且自我向後遮罩。這種方法非常有用,因為若前面板因觸碰壓力向接地板(比如LCD的前表面)彎曲,它能使傳感器具有抗電容變化的能力。

隨著顯示幕技術的發展,有機發光二極體(OLED)顯示幕等設備雜訊已較先前減小許多,且非常適於採用電容式觸控螢幕技術,以及單層或雙層感測器設計。LCD技術也在不斷演進,適用性逐漸提高。

第二大棘手雜訊源是「不固定的」開關模式電源。當置於觸控螢幕設備附近時,其常常把相對於接地的數百伏特的50/60Hz失真波形電容式耦合到整個觸控螢幕設備中。當用戶接觸到設備時,感測器高效率地變為電容式分壓器的一部分,產生大量低頻雜訊,影響測量結果。此外,透過巧妙的晶片設計,可以從源頭基本上消除這種影響,並消除晶片上DSP功能帶來的剩餘雜訊。

導入先進技術 電容觸控介面更友善

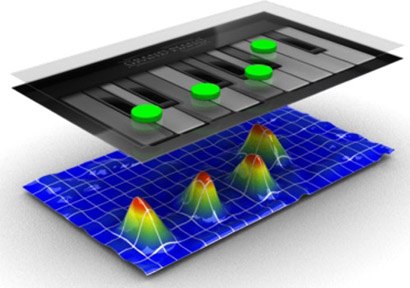

總而言之,以優異DSP和微處理器為基礎的技術,可以實現高性能的電容式觸控感測器陣列,當用戶觸碰時,其能夠產生表面電荷變化的圖像。

透過以合適的CDC和互電容式組合為基礎的感測器結構和訊號擷取技術,系統能夠具備抵抗系統干擾和背景載入有害源影響的強大能力。當獲得電荷圖像時,就可採用高效率的微處理器技術來處理資料,提供多個觸控點位置資料,或進行更高水準的處理,拒絕不小心造成的觸碰,或者解釋觸控螢幕表面上一個或多個手指移動所代表的手勢,這些手勢可用於簡化許多應用中的用戶介面。

完全可編程晶片中的系統內建可編程快閃記憶體解決方案包含微處理器和DSP功能及廣泛的可擴展通訊協定,可為這類系統提供最高的靈活性。透過適當而有效地處理資料的擷取、處理和報告,可以在極低的功率預算中實現上述所有功能,適用於要求最嚴苛的電池供電應用。

(本文作者分別為愛特爾梅觸控技術部門高級行銷總監、工程總監及策略性行銷總監)