從設計確認和驗證,一直到加快產品壽命和生產的測試等,資料擷取(DAQ)都是各種研究和工程活動的關鍵功能。雖然DAQ系統的組成要件很簡單,僅包含感測器、量測硬體和軟體,但後續作業可能相當複雜。

由於系統可能需要測量各種物理現象,因此必須具備靈活性和可擴充性,同時還要堅固耐用,而且成本也是必要的考量因素之一。有鑑於此,DAQ系統的挑選與建構作業相當複雜。如果系統規格過高,成本就會很高,使用起來可能會很麻煩。如果系統規格過低,則無法勝任目前或未來的任務。為了解決此難題,設計人員可以採用模組化作法,也就是一開始先用帶有多個插槽的耐用型高效能機箱,然後隨著時間的推移,添加所需的處理效能、功能和連接選項。

本文將檢視挑選時必須瞭解的DAQ系統效能指標,包括類比訊號的數位化、奈奎斯特取樣定理和交疊、輸入範圍、取樣率,以及多工與同步取樣。然後會介紹一種模組化作法,如廠商NI(National Instruments)的CompactDAQ機箱為基礎,搭配類比和數位I/O模組,以及多種軟體要件,包括開發環境選項、驅動程式和分析/報告工具等。

DAQ的要求和效能指標

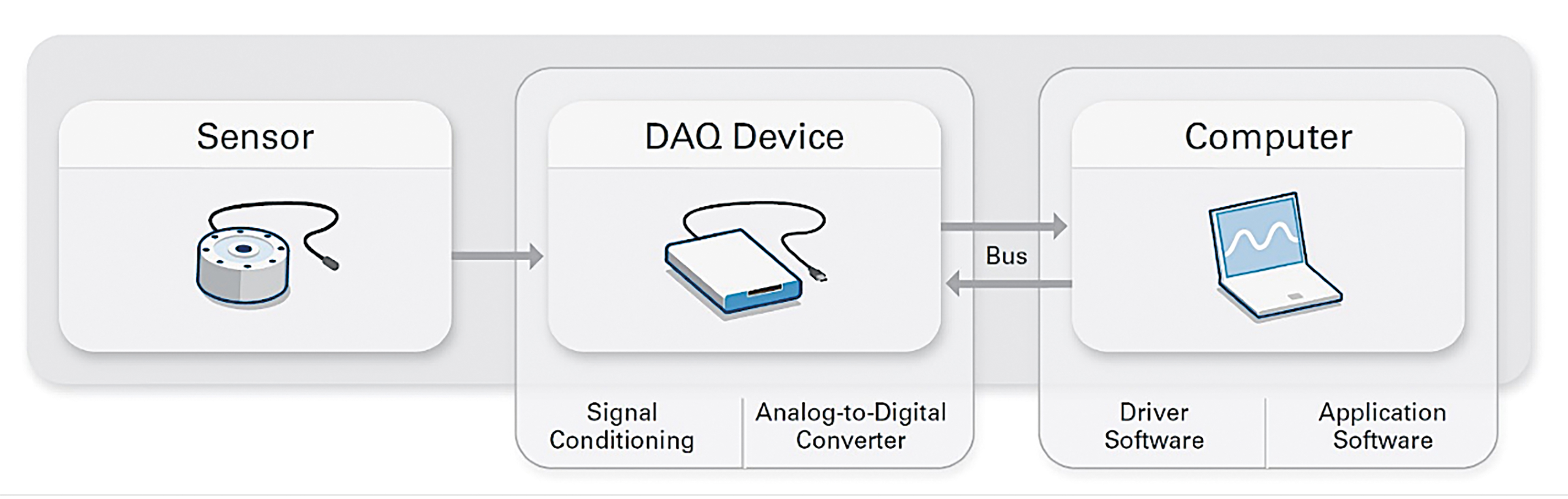

如前所述,基本程度的DAQ含有感測器、訊號調整、類比數位轉換器(ADC)、處理器和相關軟體(圖1)。設計人員的任務是讓系統元件與受量測和分析的項目互相匹配,同時也要控制成本和架設時間。

圖1 DAQ系統由感測器、提供訊號調整和數據轉換功能的DAQ量測裝置,以及包含驅動程式和應用軟體在內的運算資源所組成

圖1 DAQ系統由感測器、提供訊號調整和數據轉換功能的DAQ量測裝置,以及包含驅動程式和應用軟體在內的運算資源所組成

圖片來源:NI

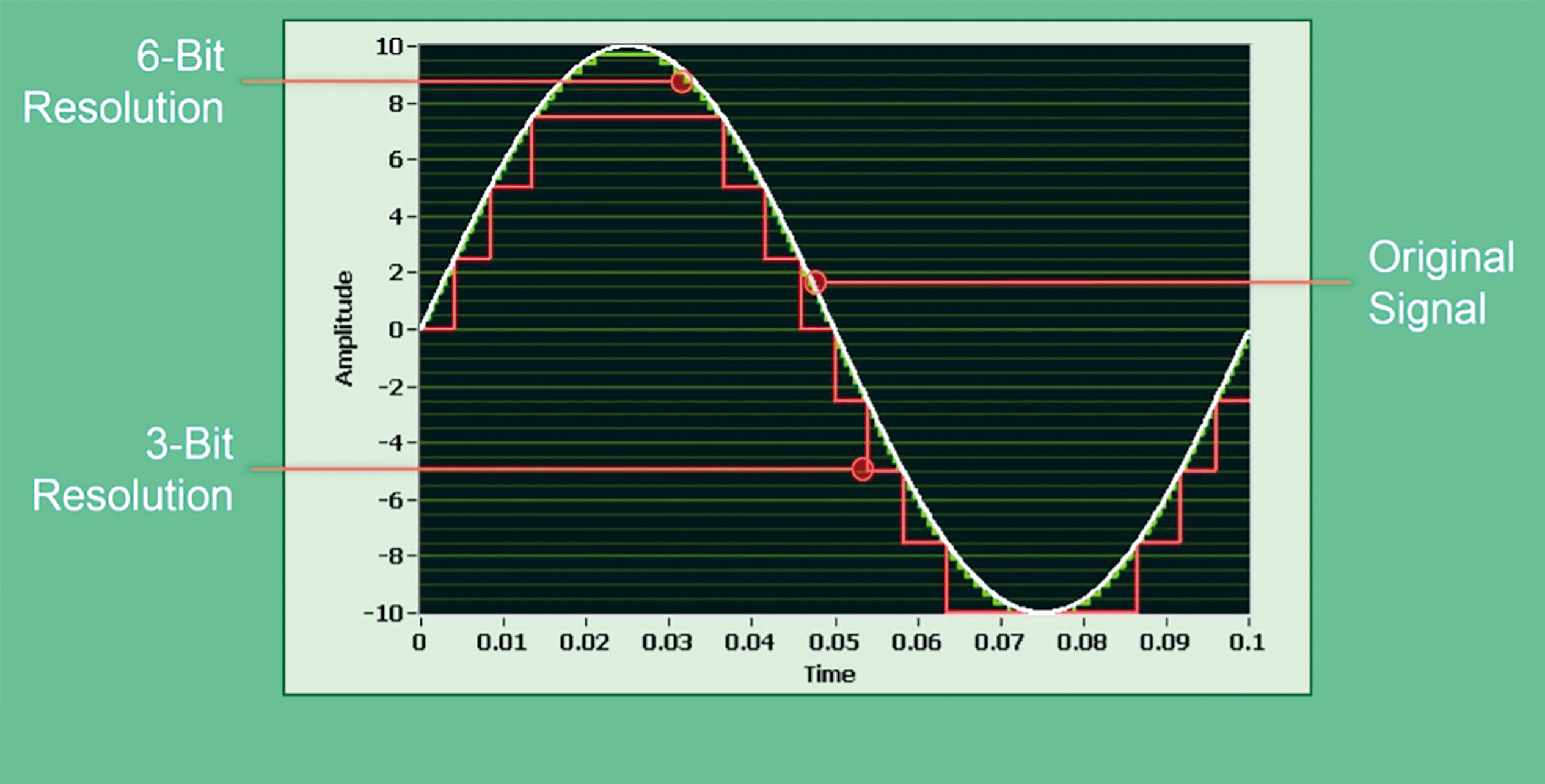

為了匹配這些要件,務必了解精確度、訊號振幅和訊號頻率,皆屬於DAQ系統的基礎參數。這些參數可分別轉換成量測解析度、範圍和速率。在許多應用中,解析度是最重要的考量因素。解析度會界定可用的測量值數量。舉例來說,一個3位元解析度的裝置可以測量8個可能的數值(2³) ,而6位元解析度的裝置則可測量64個(2⁶)可能的數值,當解析度越高,轉換後的測量值就能更精確地反映訊號(圖2)。

圖2 DAQ裝置的精確度會反映在解析度上;6位元解析度的DAQ裝置提供的資訊量是3位元解析度的8倍(8倍的精確度)

圖2 DAQ裝置的精確度會反映在解析度上;6位元解析度的DAQ裝置提供的資訊量是3位元解析度的8倍(8倍的精確度)

圖片來源:NI

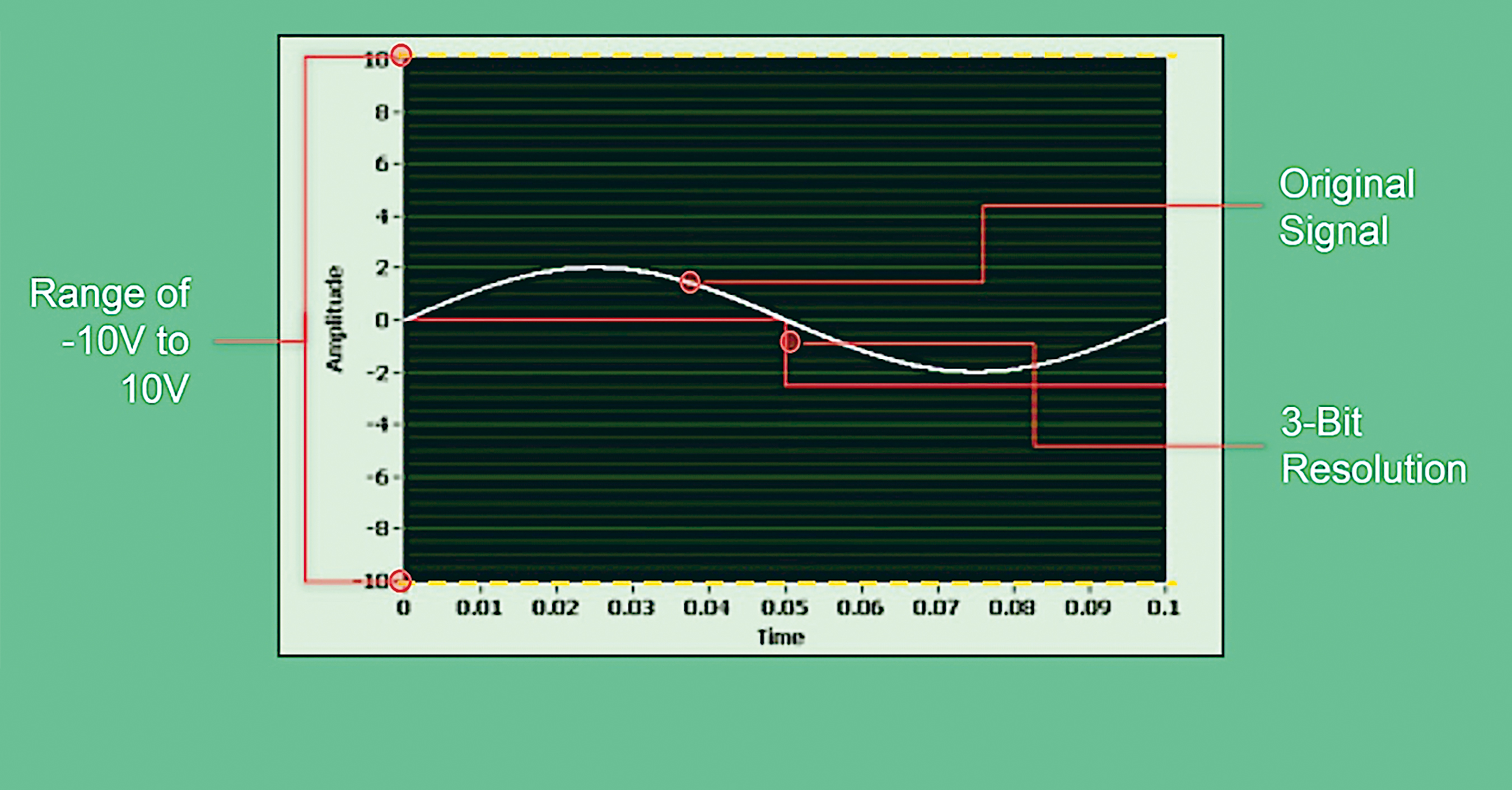

指定ADC將設定成在一組輸入範圍,圖3舉例說明,當在±10V內進行量測,而DAQ裝置的解析度可應用到整個範圍。如果在較小的範圍如±2V內進行量測,則量測結果只會達到DAQ裝置指定解析度的一小部分,在此例中約為20%。使用可選擇輸入範圍的DAQ裝置,就可解決這個問題。常見的輸入範圍包括±10V、±5V、±1V和±0.2V,根據訊號範圍調整輸入範圍,將可達到更高品質的量測。

圖3 使用3位元解析度和±10V範圍(左側的灰線,及範圍頂端和底部的虛線)的DAQ裝置來量測±2V訊號(中間的正弦波),會導致準確度大幅降低

圖3 使用3位元解析度和±10V範圍(左側的灰線,及範圍頂端和底部的虛線)的DAQ裝置來量測±2V訊號(中間的正弦波),會導致準確度大幅降低

圖片來源:NI

取樣率/奈奎斯特/超取樣

取樣率是指ADC將類比輸入轉換為數位數據的速率。取樣率和解析度可能呈逆相關。通常,只有降低解析度位元數才有可能達到更高的取樣率,原因在於取樣率越高,留給ADC進行訊號數位化的時間就越少。因此,取樣率最佳化相當重要。 奈奎斯特取樣定理對此有所幫助,其指出,當取樣率fs超過最大訊號頻率兩倍時,即可準確量測原始訊號的頻率,這便是所謂的奈奎斯特頻率fN。為了準確量測原始訊號的形狀和頻率,奈奎斯特定理要fs為最大訊號頻率的5至10倍。使用高於fN的取樣率即稱為超取樣。

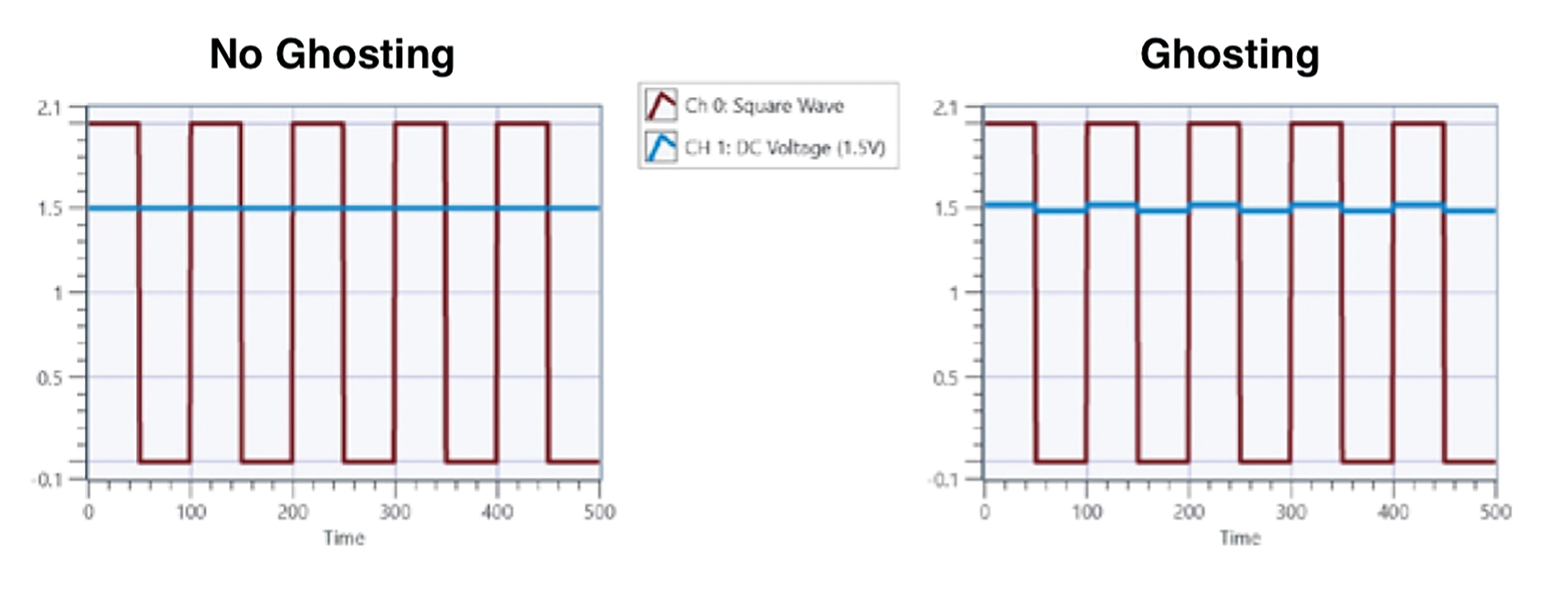

除了瞭解fN之外,最佳化fs時還需要處理交疊和重影問題,交疊是一種效應,會在取樣率過低,無法準確擷取高頻率內容時,導致取樣訊號頻譜失真。超取樣可以消除交疊,也可以用於擷取快速訊號邊緣、一次性事件和暫態,但若fs過高,則會在多工取樣過程中出現一種稱為重影的現象。

在較高的多工取樣率下,各個輸入通道的趨穩時間就會成為一個影響因素。當取樣率超過DAQ裝置的趨穩時間時,就會出現重影。此時,相鄰通道上的訊號會造成干擾,導致重影和量測準確度降低(圖4)。

圖4 在左側,取樣率夠低,因而能在通道0(灰色)和通道1(淺灰色)間量測時正確地趨穩。在右側,由於取樣率過高而出現重影,通道0影響了通道1的量測結果

圖4 在左側,取樣率夠低,因而能在通道0(灰色)和通道1(淺灰色)間量測時正確地趨穩。在右側,由於取樣率過高而出現重影,通道0影響了通道1的量測結果

圖片來源:NI

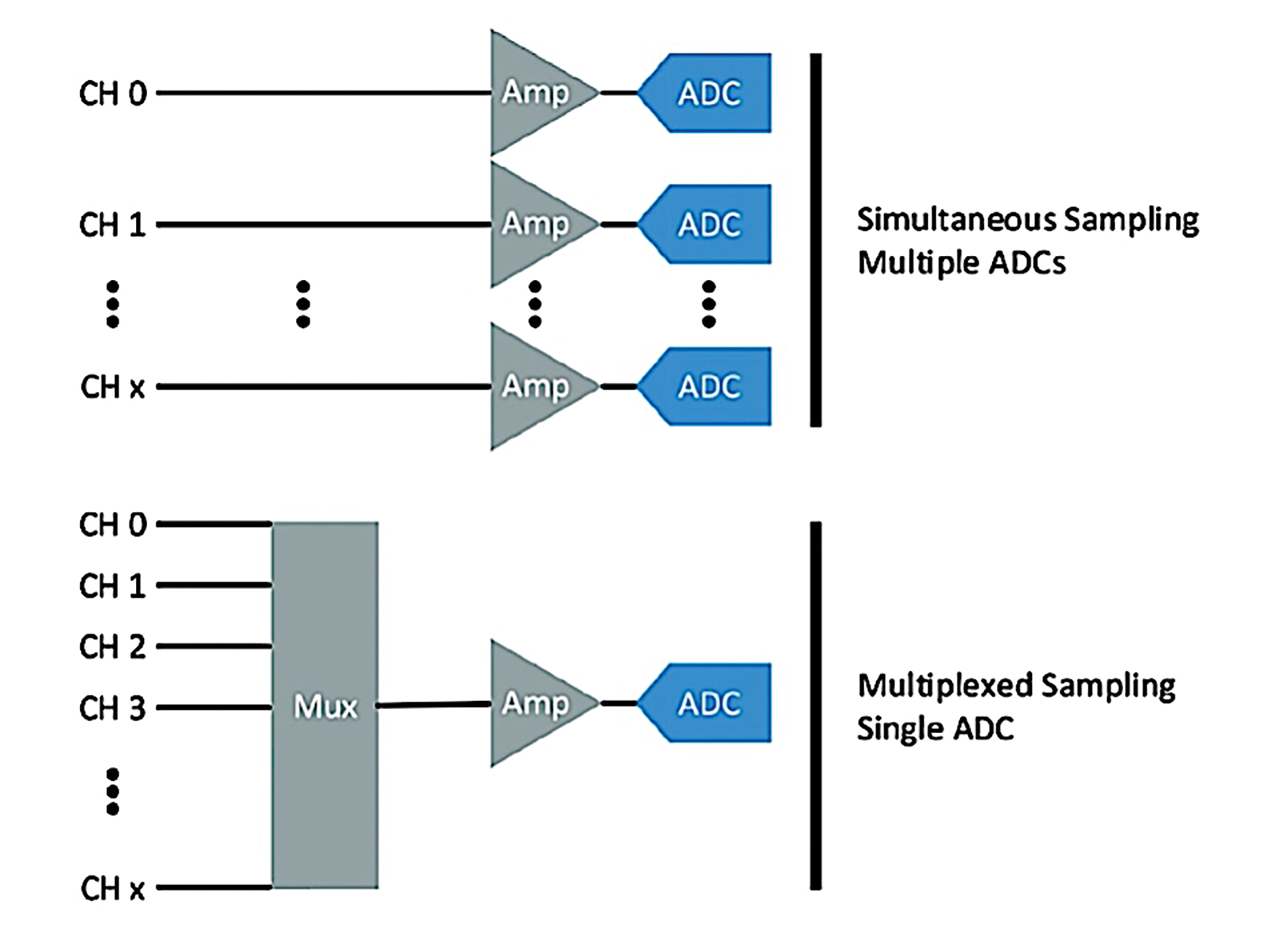

DAQ裝置的有效取樣率會受到所選的同步或多工架構影響。同步取樣會在每個輸入通道使用一個ADC,並且會在所有通道達到完整的取樣率,而不受通道數的影響(圖5)。

圖5 同步取樣可在所有通道達到完整的數據傳輸率,而在多工取樣中,所有通道會共用完整取樣率,導致每個通道的速率較低

圖5 同步取樣可在所有通道達到完整的數據傳輸率,而在多工取樣中,所有通道會共用完整取樣率,導致每個通道的速率較低

圖片來源:NI

同步取樣可一次擷取多個樣本。同步架構的成本相對較高,涉及的元件較多,進而限制了單一DAQ裝置中可使用的通道數。多工架構則會使用多工器,在所有通道中共用一個ADC,進而降低每個通道可達到的最大速率,其樣本是以串聯方式擷取,且通道之間會有延遲。多工架構的成本較低,因此能讓DAQ裝置具有更高的通道密度。

打造緊湊型DAC系統

打造DAC系統的第一步就是挑選機箱,市面上的機箱採用各式各樣的通訊匯流排,包括PCI和PCIe(PCI Express)、高速USB、PXI和PXIe(PXI Express)及乙太網路2.0。對於NI的C系列I/O模組來說,可支援的插槽數也從1至14個,例如781156-01有8個插槽和一個USB 2.0介面,只需插入模組,即可在系統中增添額外的量測類型和通道。系統會自動偵測所有模組,並將其與機箱背板中的時脈同步(圖6)。

圖6 NI的CompactDAQ機箱具有8個插槽和一個USB 2.0高速介面

圖6 NI的CompactDAQ機箱具有8個插槽和一個USB 2.0高速介面

圖片來源:NI

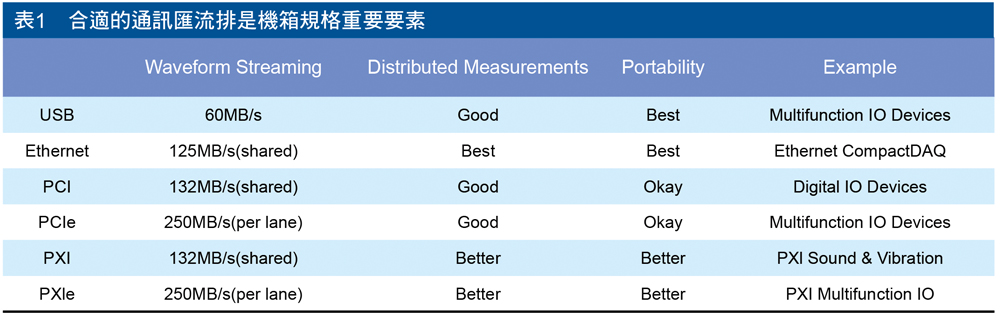

通訊匯流排是機箱規格的重要部分,挑選機箱時,選擇合適的DAQ通訊匯流排相當重要,匯流排應可配合所需的數據傳輸率、距離以及可攜性需求。USB提供的60Mbit/s足以滿足大多數應用,而且USB具有良好的靈活性和可攜性;乙太網路可用於實體規模較大的應用,能夠支援更長的纜線距離和分散式DAQ系統;PCI和PCIe匯流排能讓裝置插入桌上型電腦,進行資料記錄和分析;PXI和PXIe匯流排類似於PCI和PCIe,但提供優異的同步功能,可促成大量資料的整合和比較(表1)。

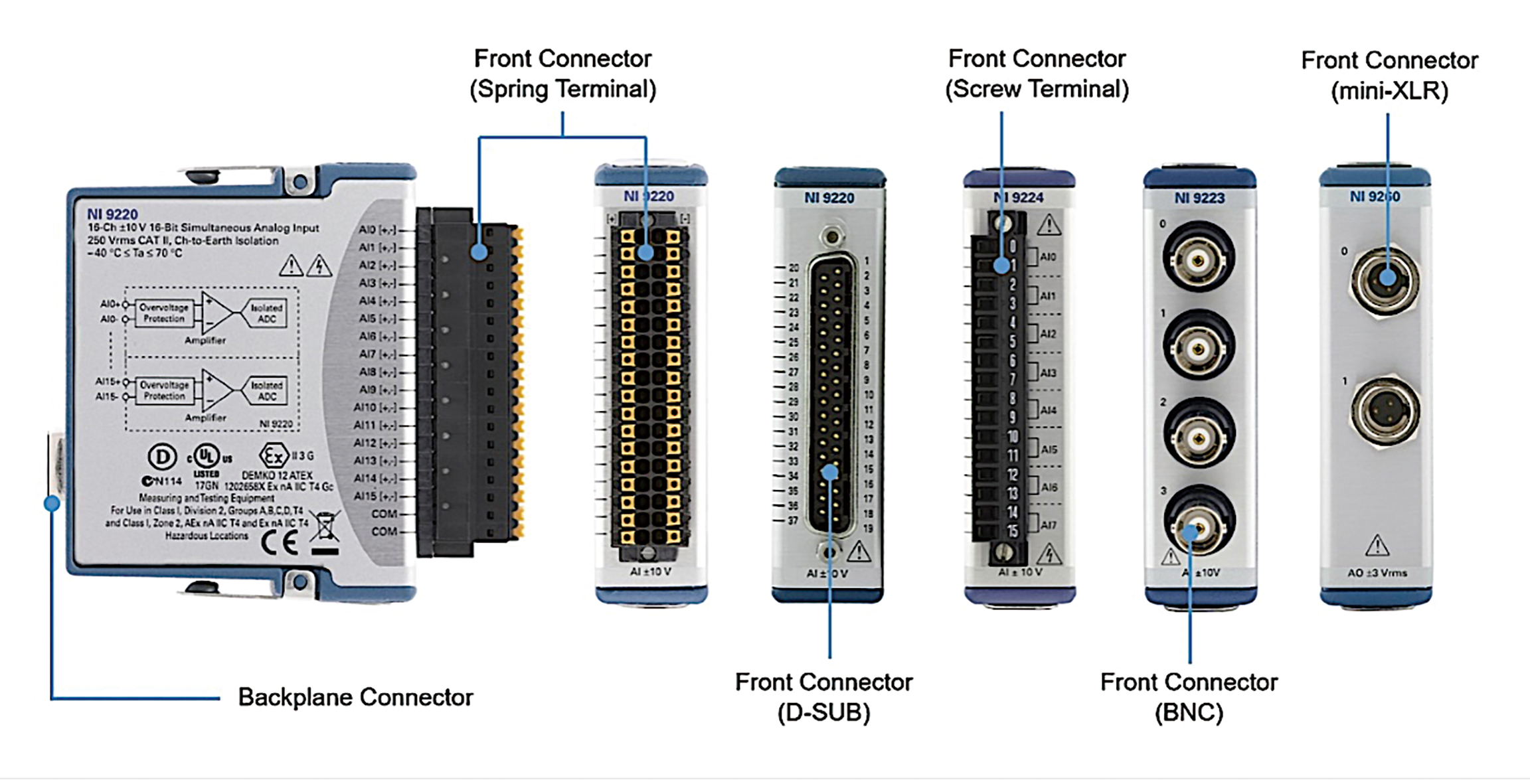

挑選好機箱後,設計人員就可以針對量測、控制和通訊應用,從60多個模組中進行挑選。C系列模組可連接至幾乎所有種類的感測器或匯流排,並能進行高準確度的量測,滿足DAQ和控制應用的需求(圖7)。這些熱抽換模組不僅提供特定量測的訊號調整,可過濾雜訊並隔離數據,還可進行類比數位轉換,並具有多種輸入連接器。該模組可用於多種DAQ和控制功能,包括類比輸入模組、類比輸出模組和數位輸入和輸出模組。

圖7 C系列模組採用常見的外形尺寸,可在任何CompactDAQ機箱上進行熱插拔,並且提供多種輸入連接器,能夠滿足不同應用的需求

圖7 C系列模組採用常見的外形尺寸,可在任何CompactDAQ機箱上進行熱插拔,並且提供多種輸入連接器,能夠滿足不同應用的需求

圖片來源:NI

類比輸入模組有多達16個通道,可用於連接電壓、電流以及常見的感測器,以便測量溫度、聲音、應力、壓力、負載和振動等。例如,NI 9239是一般用途的四通道類比輸入模組,每個通道提供±10V的量測範圍和24位元解析度,並可在最大取樣率下輸出50kS/s的資料。

類比輸出模組提供2、4和16個通道,可用於產生電壓訊號,並且控制工業電流驅動式致動器。NI 9263是四通道的類比輸出模組,具有通過美國國家標準暨測試局(NIST)認可的校準功能,並具備過電壓保護、短路保護、快速迴轉率和高準確度。

數位輸入和輸出模組可用於產生和讀取數位訊號。數位輸入模組提供4、6、8、16和32個通道,輸出和雙向模組則提供8、16和32個通道。NI 9423是八通道的數位輸入模組,相容於24V訊號,可搭配工業邏輯位準和訊號使用,可直接連接到一系列工業開關、感測器和其他裝置;NI 9472是八通道數位輸出模組,相容於6至30V的訊號,並可直接連接至致動器、繼電器和馬達等多種工業裝置。

硬體與軟體整合

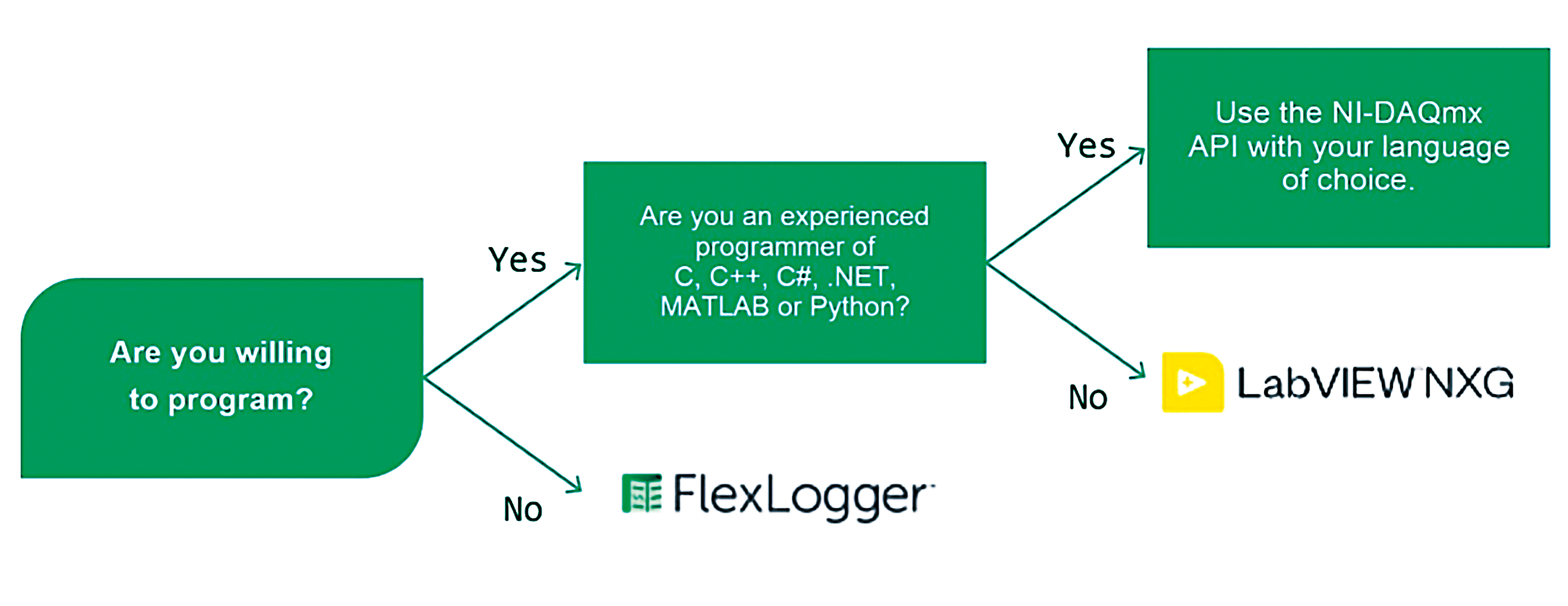

軟體是打造緊湊型DAQ系統的最後一步。NI-DAQmx應用程式開發介面(API)可直接配合多種開發選項使用,包括LabVIEW、C、C#和Python,此API可在所有DAQ裝置上順利操作,並可針對硬體升級或變動而導致的重新開發,將其降至最低,更還可存取文件、說明檔案和大量可立即執行的軟體範例,藉此加速應用開發。

開發人員可以介入每個專案所需的編程層級工作,FlexLogger資料記錄軟體提供直覺且以感測器為主的配置開發環境,可以與LabVIEW整合,進行客製化分析。透過LabVIEW的支援,就可使用互動式分析面板,或是全功能的編程環境,對硬體進行配置,進階開發人員則可使用絕大多數編程語言,直接與DAQmx API進行介接,以便進行客製化並發揮效能(圖8)。

圖8 DAQ軟體選擇流程圖顯示,開發人員如何在各個專案中,介入其所需的編程層級進行作業

圖8 DAQ軟體選擇流程圖顯示,開發人員如何在各個專案中,介入其所需的編程層級進行作業

圖片來源:NI

DAQ系統支援多種通訊匯流排

從零開始設計DAQ是複雜的任務。包括感測器、訊號調整、處理、I/O和軟體,都必須要滿足現有任務,同時還可隨時間進行修改和更新。與其組合各種要件,開發人員可以採用模組化作法,快速有效地設計一套緊湊型DAQ系統,其中含有感測器、硬體和軟體,且皆可隨著時間的推移以及應用需求的變化來進行更換。

此外,本文所述的作法可支援多種通訊匯流排,包括PCI和PCIe、高速USB、PXI和PXIe以及乙太網路2.0,可滿足特定的系統要求。此作法採用熱抽換模組,不僅能提供量測專用的訊號調整來過濾雜訊並隔離數據,還可提供類比數位轉換以及多種輸入連接器,以及該作法也很靈活,可以整合多種量測軟體,其中包括LabVIEW、C、C#和Python。

(本文作者任職於Digi-Key)