機器人長期以來一直是現代工廠生產線的主力,讓全球製造商受益於生產力提升及成本最佳化。在工業4.0和智慧工廠的背景下,最新一代工業機器人正徹底改變傳統的生產製程。這一代機器人是所謂的協作式機器人,也稱為Cobot。

這類機器人與人類一起工作,在個別製程提供支援,以高度精準及安全的工作方式,提升成品品質。從控制器和電力電子裝置,乃至於提供安全及防護功能的感測器和晶片,半導體商如英飛凌(Infineon)便提供元件,可協助實現高效電子裝置,應用於新一代機器人。

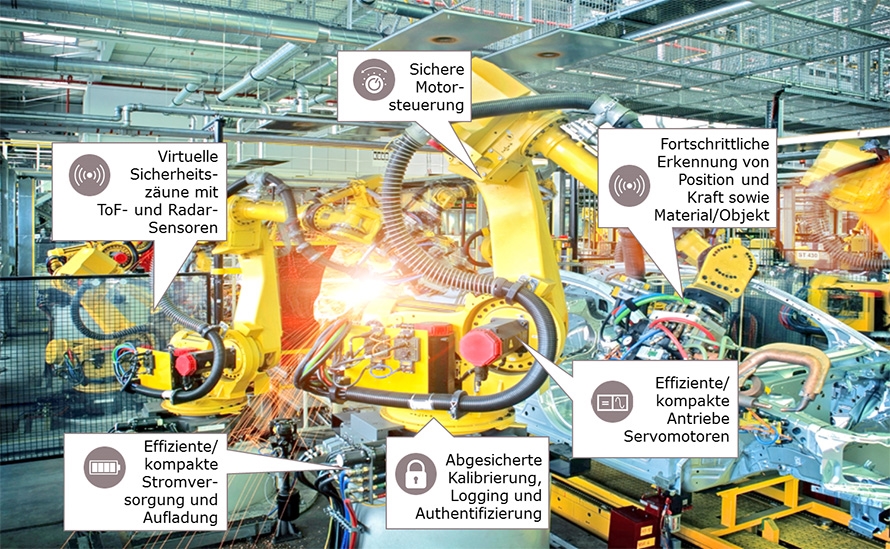

Cobot有別於傳統工業機器人,可在沒有安全圍欄的情況下工作,與人類直接互動。為了符合相關要求,其設計必須納入特定特性,特別是需要採取特殊安全措施,讓機器人和人類能夠安全共事(圖1)。

圖1 協作式機器人(Cobot),與人們一起工作,並在製程中提供支援。

圖1 協作式機器人(Cobot),與人們一起工作,並在製程中提供支援。

Cobot最重要的設計標準如下所示:

・高功率密度及最小外型的控制裝置

・高精度/整合及效率

・功能性安全及保護環境中人員

・軸/關節和馬達數量等層面的不同拓撲

・保護智慧財產權,避免遭到竄改

・防護是安全的先決條件

各種智慧高效的半導體解決方案,可在開發傳統機器人、工業機器人甚至協作式機器人時符合以上要求,而市場則提供潛力。2015年全球工業機器人市場銷售額達到將近100億美元。分析師預測2015年至2020年期間,光是協作式機器人就將成長約23%。

例如英飛凌除了生產各式各樣用於機器人的半導體產品組合外,本身也使用各代不同的機器人。由於晶片生產設備非常昂貴,因此從最初階段就已最佳化自動化流程,以便盡可能有效利用機器,並持續監控和調整生產品質,進而增加輸出,並使用無塵室達到較佳效果。目前正在討論的許多工業4.0相關概念都已在此使用,如完全聯網的生產設施。行動機器人也就是所謂的自動導引車(AGV),也確保整合迄今為止的自動化生產島(圖2)。除了生產島內的機器人外,現在光是德勒斯登(Dresden)生產設施就有170多個行動機器人在其中工作,而從機器人獲得的各種知識,將回饋用於晶片開發(圖3)。

圖2 與新一代機器人相關的現代半導體產品,具有廣泛的應用領域。

圖2 與新一代機器人相關的現代半導體產品,具有廣泛的應用領域。

圖3 英飛凌德勒斯登(Dresden)生產設施使用一台機器人,也可預測運動方向。其中搭配使用ToF 3D攝影機,以及備援的24和60GHz雷達系統。

圖3 英飛凌德勒斯登(Dresden)生產設施使用一台機器人,也可預測運動方向。其中搭配使用ToF 3D攝影機,以及備援的24和60GHz雷達系統。

新機器人趨向精巧/靈活及安全

感測器技術領域的技術進展成果、快速分析大量資料、人工智慧及電力電子技術,創造新一代機器人的可能性。機器人市場正迅速變化,除了已知的頂尖業者外,許多小規模新創公司已經在市場嶄露頭角,而這股趨勢仍在繼續。他們的重點是開發特殊演算法,作為新機器人概念的基礎,不希望投入太多精力處理機械設計和所需的電子硬體。因此這類公司轉向具有系統專業知識和對應產品的供應商。舉例來說,這些專業的新創機器人公司,能在幾周內建立開發平台,於此基礎開發機器人用於各種廣泛領域;這類機器人不需要像早期機器人針對個別目標應用進行複雜編程,而是可以輕鬆靈活地重新編程,並調整動作順序(有時甚至可獨立調整)以適應新的狀況。 與新一代機器人相關的現代半導體產品,具有廣泛的應用領域。其範圍包括馬達控制、高效能位置和物體檢測、高效精巧的驅動器、高效精巧的電源供應器和充電器,以及實作虛擬安全門,乃至於具備安全認證和校正的安全功能。不安全的聯網生產環境並無法達到功能安全性。此外智慧財產權保護也是必要條件,尤其是針對專業知識以演算法為基礎的新創公司。

新一代機器人的關鍵標準,是採用盡量縮小體積的設計,特別是節省空間且高效的馬達控制單元。IGBT及IGBT模組、低電阻MOSFET(如OptiMOS),以及具有內建保護的高度整合閘極驅動器,可確保達到以上目標;確保功能性安全是另一項重要層面,其中的重點在於使用對應感測器擷取各種參數,如扭矩、位置及壓力等等,並使用AURIX系列等強大的安全控制器處理資料。

ToF感測辨識環境動態 確保機器人/人類安全

若想從籠中解放機器人,就必須確保人員不會進入機器人高速精確工作的臨界範圍內,以免因為機器人本身錯誤或故障造成人員受傷。只有採用精密的感測器技術,才能設計出具有對應靈敏度的機器人。

基本上,重要的是讓人員與機器人之間的區域更安全,機器人之間也是如此。這是為了讓保護區更具彈性,即大幅縮小保護區,隨著機器人手臂動態移動。區域概念於實作虛擬柵欄時使用。如接近第一個警告層級時僅觸發警告訊號,機器人則繼續全速運作。如果進一步接近,將減緩速度並提出對應警告。只有在立即有危險的區域才會停止機器人。

對應保護機制需要非常精確的物體辨識。多餘取樣可確保較高的功能安全性。這也有助於掌握運動方向—這個人是接近然後再離開,還是進入危險區域?實際危險情況的智慧偵測,可避免不必要停機時間或減慢機器人工作速度,以及相對的生產損失和成本。

而像英飛凌在此領域與合作夥伴合作飛時測距(ToF)概念及雷達感測器。這樣能以3D掃描環境,且系統成本更具吸引力,低於傳統的LiDAR掃描器。如以3D解析度為基礎並使用特殊演算法,就可能可以預測運動方向。機器人原型已於德勒斯登生產設施使用,可利用ToF 3D攝影機辨識周遭環境,未來將能預測運動方向。目前正準備擴充至24及60GHz雷達系統。

系統只有在確保資料安全性時,才具備功能安全性;這一點在工業4.0和物聯網環境中越來越重要。密碼加密可確保機器人僅從事應執行的功能。尤其是製程中的機器人,必須維護其安全避免遭到竄改,以更新有線或遠端軟體。其中也需要對使用者和新增元件進行安全認證。

校正是機器人正常運作的必要條件。例如若駭客竄改校正結果,機器人就可能超過規定的運動限制。安全與防護在此整合—沒有有效的安全保護,就沒有功能安全性。這是未來系統的一項重要需求,由專用安全控制器(OPTIGA系列)或具有硬體安全模組(HSM)等功能的AURIX微控制器因應。由於安全功能實作於硬體,使用者只需要較少的詳細加密知識,對現有軟體實作的影響較低。

AGV新技術供電/增聯網功能 延長運作時間

高效精巧的電源供應器和充電功能,在行動機器人扮演至關重要的角色。如英飛凌以最新的CoolMOS、SiC和GaN技術為基礎,預期能讓行動機器人提升2至5倍的功率密度,超越傳統電池充電器,並縮短充電時間;而無線充電亦有可能。如果電池透過制動程序(復原)進行再充電,則可以更有效使用能源。現代功率半導體以及更妥善使用不斷電系統的電池,可協助達到以上目標,如用於緩衝能量。由於未來工業4.0工廠中使用電池供電AGV的情形將持續增加,因此可讓AGV具備聯網功能,大幅降低製造所需額外UPS電池的費用和成本。畢竟充電站的AGV電池可在一定程度上用於工廠內部供電網路的緊急電源。

簡化馬達布線降低重量及成本

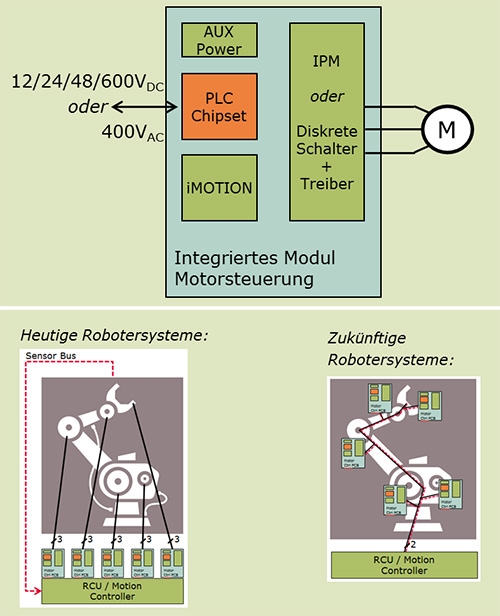

傳統工業機器人的基礎通常包括中央馬達控制和軸上的多個驅動器。對一般的機器人手臂而言,其中需要相當多的布線;每個馬達都有粗馬達纜線(三相或更多),以及用於控制和讀出感測器資料的額外通訊匯流排。

現代半導體以及類電力線調變的電力線通訊技術(PLC)整合馬達控制電子裝置,可大幅降低此項費用,因此也減少重量及成本。如英飛凌在實驗中成功將機器人手臂的纜線數量從近30條減少到2至3條;同時傳輸速度也幾乎即時超過100Mbps。減少布線也意味在惡劣製造環境中減少介面,進而提升可靠性(圖4)。英飛凌正在準備這類馬達控制的初始原型,用於整合必要元件。

圖4 現代半導體及類電力線調變整合馬達控制電子裝置,將機器人手臂纜線數量由將近30條減少至只有2或3條。

圖4 現代半導體及類電力線調變整合馬達控制電子裝置,將機器人手臂纜線數量由將近30條減少至只有2或3條。

對應的PLC晶片組(12/24/48、600V DC或400V AC)整合至變頻器模組,較適合現有的電力電子裝置。由於PLC技術整合及馬達電子裝置提升功率密度,將本地控制馬達直接安裝在機器人的軸上非常容易。

集線器連接多感測器高效維護機器人運作

工業4.0相關系統也需要有效的預測性維護。其中必須監控電壓、電流強度、頻率、溫度、壓力、噪音和氣體,以非侵入方式查詢馬達及其控制器和整個系統的狀態;接著必須依據機器專屬演算法和感測器數值處理資料,並比較參考值。對應的監控方式可減少停機時間,為工業4.0奠定基礎。

像英飛凌為此開發感測器盒,透過Wi-Fi或USB連線至個人電腦進行資料分析。每個感測器盒頂部最多可插入兩個隨機感測器,作為「Arduino擴充板」(圖5)。最多可將四個感測器盒透過USB集線器連接八個感測器,如矽麥克風、壓力、電流、角度、CO2、雷達和磁性3D感測器。該解決方案得益於廣泛的感測器產品組合,使感興趣的使用者能為其監控功能選擇最佳感測器,並輕鬆針對所需的各個特定應用,開發自己的演算法。

圖5 以Arduino擴充板為基礎的監控/感測器盒,提供預測性維護所需的資料。

圖5 以Arduino擴充板為基礎的監控/感測器盒,提供預測性維護所需的資料。

機器人在控制裝置微型化、協作及非協作環境智慧安全措施、支援持續變更的工作環境/作業,以及更理想安全功能等方面的需求都持續增加,以對抗竄改及駭客攻擊問題。先進機器人技術革命催生一種新型工業機器人,也就是協作式機器人。這類機器人直接與人員一起工作,毋需使用封閉安全籠。其中若採用先進感測器和控制元件,可限制功率和力量,進而完全消除嚴重的碰撞情況。這就是符合較高安全要求的方式。

具安全功能的現代微控制器、高速精密感測器及高效電源組件,為新一代機器人注入活力,不但可以安全與人類一同工作,協作對象也不限於人類。

(本文作者為英飛凌科技機器人業務開發總監)