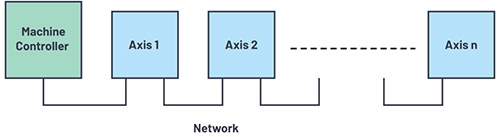

機器人一般有6個軸,這些軸必須協調有序,有時如果機器人沿軌道移動,則會有7個軸。在CNC加工中,5軸協調很常見,但是有些應用更會用到多達12個軸,其中工具和工件在特定空間內相對移動。每個軸都包含一個伺服驅動器、一個馬達;有時,在馬達和軸接頭,或者末端執行器之間會加裝一個變速箱。然後,系統透過工業乙太網路互聯,一般採用線型拓撲,具體如圖1所示。機床控制器會將所需的空間軌跡轉換為每個伺服軸所需的單個位置基準,然後在網路上迴圈傳輸。

圖1 多軸機床的網路拓撲結構

圖1 多軸機床的網路拓撲結構

分散式時鐘機制控制週期

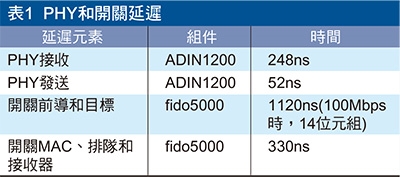

這些應用按定義的週期時間運行,這個時間一般等於,或者是底層伺服馬達驅動器的基波控制/脈寬調變(PWM)切換開關週期的幾倍。在圖2所示的這種環境中,端對端網路傳輸延遲是一個重要參數。在每個週期內,機床控制器必須將新位置基準和其他相關資訊傳輸給圖1中的各個節點。然後,PWM週期內需要餘留足夠的時間,以供每個節點使用新位置基準和新感測器資料來更新伺服控制演算法運算。然後,各個節點透過依賴於工業乙太網路協定的分散式時鐘機制,在同一時間點將更新後的PWM向量應用於伺服驅動器。根據具體的控制架構,部分控制迴路演算法可以在可程式邏輯控制器(PLC)中實現,如果在網路上接收到相關感測器資訊更新後,需要足夠的時間才能實現。

資料傳輸延遲因素分析

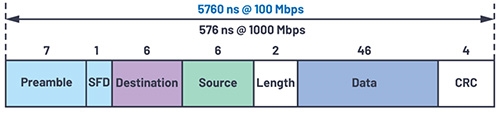

假設網路上唯一的流量是機床控制器和伺服節點之間的週期性資料流程,網路延遲(TNW)由網路跳轉到最遠節點的次數、網路資料速率和每個節點遭受的延遲決定。在使用機器人和機床時,線路導致的訊號傳輸延遲是可以忽略的,這是因為線纜長度一般相對較短。主要的延遲為頻寬延遲—即將資料傳輸到線路所需的時間。對於最小的乙太網路訊框(一般適用於機床和機器人控制),有關100Mbps和1Gbps位元速率的頻寬延遲,請參考圖3。這就等於資料封包尺寸/資料速率。對於多軸系統,從控制器到伺服機的典型資料有效載荷由各伺服機的4位元組速度/位置基準更新和1位元組控制器更新組成,也就是說,6軸機器人的有效載荷為30個位元組。當然,有些應用的更新中包含更多資訊,並且/或有更多軸,在這些情況下,資料封包的尺寸要大於最小尺寸。

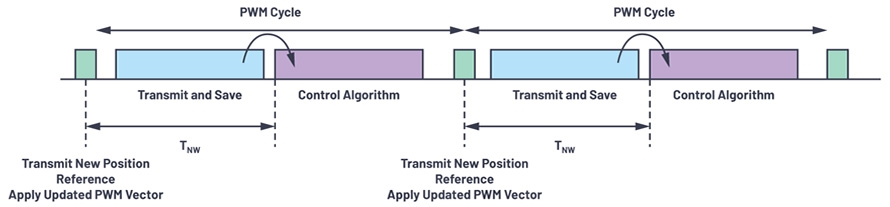

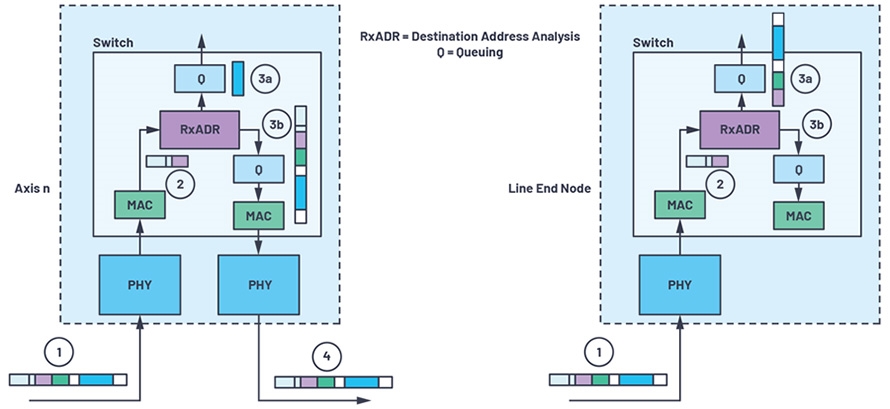

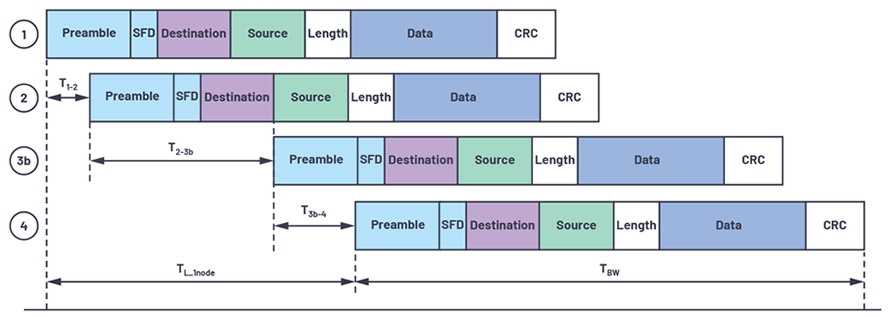

除了頻寬延遲外,其他延遲元素是由於乙太網路訊框通過每個伺服網路介面的PHY和雙埠開關產生的。這些延遲如圖4和圖5所示,其中顯示訊框移動的部分是穿過PHY進入MAC(1-2),透過目標位址分析時,只需要對訊框的前導和目標部分進行計時管控。路徑2-3a表示對當前節點有效載荷資料的截取,路徑2-3b則表示訊框向目標節點行進的路程。圖4a只顯示傳輸給2-3a中的應用的有效載荷,圖4b則顯示被傳輸的訊框的大部分;這表示乙太網路協定之間可能存在細微的差異。路徑3b-4表示訊框出站傳輸,通過傳輸佇列、通過PHY,然後回到線纜。圖中所示的線路終端節點中不存在這種路徑。這裡假設採用直通資料封包交換,而不是儲存轉發,後者的延遲時間更長,因為整個訊框都要計入開關,然後再被轉發。

圖5按照時間線顯示訊框的延時元素,其中描述了訊框穿過一個軸節點的全部傳輸時間。TBW表示頻寬延遲,TL_1node表示訊框通過單個節點的延遲。除了與位元透過線路進行物理傳輸,以及計入位址位元,以用於實施目標位址分析相關的延遲外,PHY和開關元件延遲是其他會影響系統內傳輸延遲的因素。隨著線路上的位元速率增加、節點數量增多,這些延遲對整個端到端訊框傳輸延遲的影響會更大。

低延遲解決方案優化工控應用

半導體商如亞德諾半導體(ADI)最近推出兩款新工業乙太網路PHY,專用於在更廣泛的環境溫度範圍(最高105℃)內,在嚴苛的工業條件下可靠運行,具備良好的功率和延遲規格。ADIN1300和ADIN1200可解決本文中提到的挑戰,成為工業應用的選擇。有了fido5000即時乙太網路、多協定嵌入式雙埠切換開關後,ADI開發出適用於確定性時間敏感型應用的解決方案。

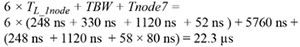

表1列出了PHY和切換開關導致的延遲,前提是假設接收緩衝器分析以目標位址為基礎,且假設採用100Mbps網路。 舉例而言,將這些延遲計入多達7個軸的線路網路,並將總有效載荷計入最終節點(圖4中為3a),總傳輸延遲變成

其中58×80ns表示前導和目標位址位元組被讀取後剩下的58位元組有效載荷。

這項計算假設網路中沒有其他流量,或者網路能夠優先存取時間敏感型流量。它在某種程度上依賴協定,根據具體使用的工業乙太網路協定,計算得出的值會存在微小差異。回顧圖2,將機械系統的週期時間降低至50μs至100μs時,若將訊框傳輸到最遠的節點可能占用整個週期的近50%,導致留給下一週期更新馬達控制和移動控制演算法運算的時間減少。最大程度縮短這段傳輸時間對於優化性能而言非常重要,因為它允許進行更長、更複雜的控制運算。有鑑於與線路資料相關的延遲固定,且與位元速率相關,使用低延遲元件(如ADIN1200 PHY和fido5000嵌入式切換開關)將是優化性能的關鍵,尤其是在節點數量增加(如12軸CNC機床)、週期時間縮短時。轉而使用Gb乙太網路可以大幅降低頻寬延遲造成的影響,但是會增加開關和PHY元件導致總體延遲的比例。例如,採用GbE網路的12軸CNC機床的網路傳輸延遲約為7.5μs。在這種情況下,頻寬元素可以忽略不計,使用最小或最大乙太網路訊框尺寸不會造成任何差別。

圖2 PWM週期和網路傳輸時間

圖2 PWM週期和網路傳輸時間

圖3 最小長度乙太網路訊框的頻寬延遲

圖3 最小長度乙太網路訊框的頻寬延遲

圖4 訊框延遲:(a)雙埠模式訊框延遲和(b)線路終端節點

圖4 訊框延遲:(a)雙埠模式訊框延遲和(b)線路終端節點

圖5 訊框傳輸時間線

圖5 訊框傳輸時間線

網路延遲大致可以由PHY和切換開關均分,隨著工業系統轉而採用Gigabit網速、控制週期時間縮短(EtherCAT顯示的週期時間為12.5μs),且因為在控制網路中增加乙太網路連接的感測器而導致節點數增加,以及網路拓撲不斷趨於扁平,突顯最小化這些元件延遲的價值。

在高性能多軸同步移動應用中,控制時序要求非常精準,其具有確定性和時間關鍵性,要求最大程度縮短端對端延遲,在控制週期時間縮短,且控制演算法複雜性增加時尤其如此。低延遲PHY和嵌入式直通切換開關是優化這些系統的重要元件。為解決本文所述挑戰,ADI近期便推出兩款新強固型工業乙太網路PHY—ADIN1300(10Gb/100Gb/1000Gb)和ADIN1200(10Gb/100Gb)。

(本文作者為ADI系統應用經理)