隨著工業發展的浪潮來襲,企業要求生產品質的穩定、自動化量產,使得設備以長時間運作,因此需定期維修維持其作業品質。

但為了提高產品良率,也相應提高機台維修標準,因而往往造成頻繁停機送修,增加生產成本。在工業4.0與智慧製造的積極發展之下,智慧診斷監測技術的市場需求殷切,使機械故障診斷技術包括新型感測器、特徵工程及分析手法,以及近年新穎的人工智慧(Artificial Intelligence, AI)加值技術紛紛前仆後繼地被提出與商品化。

透過使用智慧化零組件/模組,或是在機台內、外部加裝位置、力量、加速度、振動、噪音、溫濕度等各類型感測器,結合資通訊、機電系統應用技術(例如物聯網、雲端運算、巨量資料、人工智慧),使機台具備重要的運作能力,例如資料即時(Real Time)擷取、記錄與傳輸等;再配合相應的致動器、控制裝置、使機台具備運作狀態與效能監控及最佳化、健康狀態分析與故障預測,可達到智慧機械之功能(圖1)。

圖1 半導體設備場域示意圖

圖1 半導體設備場域示意圖

機械故障維修模式

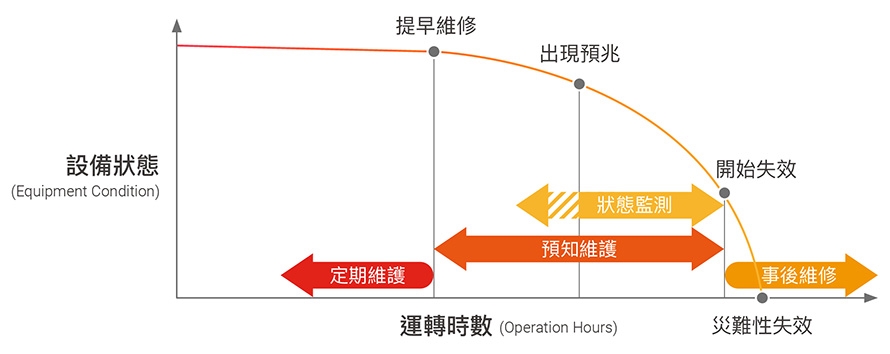

機械故障與維修一直都是密不可分。一般機械故障維修模式可分為事後維修(Break-Down Maintenance, BDM)、定期維修(Time-Based Maintenance, TBM)、狀態監測(Condition-Based Maintenance, CBM)與近幾年產業關注的預兆診斷(圖2)。

圖2 機械故障維修示意圖

圖2 機械故障維修示意圖

資料來源:微程式資訊

・事後維修

待故障發生後再修理,一般用於對製造流程影響不大之機械設備,或業者已備好零部件備品,能於短時間內完成修復者。但當機台產生故障後,需要盡速維修上線,臨時的訂購會造成備品成本提高,維修人力調用不順,於臨時性維護時,也會降低生產效率,若關鍵零件毀損,恐易導致重大事故,需承擔更高風險。

・定期維修

以固定維修週期的方式進行排修保養,不論設備是否已損壞,都會依照時間或使用情況進行更換,有時會造成維護頻率過高、人力與成本提高,但若降低維修頻率,又會導致設備生產品質與良率問題,也有可能遇到設備提前失效的可能,一樣必須承擔事後維修之風險。

・狀態監測

在設備運行時,便藉由各種量測方法來獲得狀態訊息,並進行機械設備之監測,再根據性能指標評估維修項目,進而早期檢知異常情況以判斷要更換之時間。此做法可降低設備無預警停機、減少定期維護成本、提高設備之稼動率與防止不必要的拆卸降低機械精密度,延長設備壽命。但此做法相對也會提高監測設備的成本支出,例如需工業電腦與資料擷取卡,因此目前此做法大多運用在重要關鍵設備,像是飛機、核能發電廠、半導體製程設備等重要設備。

・預知維護

此部份為狀態監測之進階功能,經由狀態監測之大數據資料與實際維護經驗,根據人類專家所定義之數據與標籤(Label),透過人工智慧進行學習與判斷,建立複雜的預估模型,以達到更精準之設備損壞時間預估,同時持續監測收值,獲取充分的數據,用以進一步提升預估準確度。

智慧振動感測器加持 半導體/微製程生產有保障

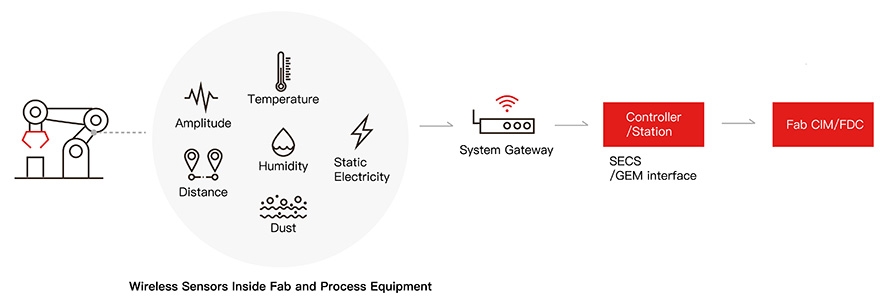

為了因應工業自動化與穩定製造之需要,溫溼度、位移、力量、振動等等,各式感測器紛紛嶄露頭角,其中機械系統之異常導致機構振動變異,便適合應用振動感測器。但半導體產業之製程中,許多晶圓與載具堆疊緊密,需依靠機械手臂精準的搬運,進行各項製程的運作,其空間狹窄的通道,使得一般現行的感測器因距離過長、資料傳輸、體積與供電等等的問題,無法牽線至適當的量測位置,因此採用MEMS微機電之外接感測器(如圖3),適合應用於半導體與微製程技術。此種感測器是透過微機械加工將所有電子元件、感測器和機械元件整合至一片矽基板,多樣性且微小化的設計更可應用於生物動態監測,最大特點為其成本較低,體積小,又可以結合微處理器(MCU)功能,不必如傳統壓電式感測器採購工業電腦、安裝數據擷取卡、放大器及市電濾波,可直接傳輸至電腦或手機進行量測工作。

圖3 外接MEMS感測器

圖3 外接MEMS感測器

一般MEMS感測器之有線傳輸方式為I2C,最長距離約1公尺內,為了應對客戶多變的需求,由目前市場上已有業者如微程式資訊(Microprogram),開發支援有線與無線的傳輸模式,其中有線傳輸的方式,除了內建的振動感測器外,可將微小的外接感測器牽線約10公尺之距離,且採樣率可達25.6kHz/s,傳輸速度不受限,或以USB介面傳輸,供使用者以電腦直接量測收值;而無線版本可以選用藍牙(BLE)、Wi-Fi傳輸,可將感測器放置於難以牽線的區域,例如機械手臂關節。兩者可再連接至閘道器(Gateway)以乙太網路線(Ethernet)將數據長距離傳輸至伺服器,解決傳輸之問題。

至於電源的部分,市售的傳統壓電式感測器需要搭配電源使用,造成使用者的麻煩,也因此開發出可搭配24VDC工業用電的版本,方便感測器嵌入機台,並能在檢測的同時以DIO輸出控制設備;再者,為了替研發初期的專家振動分析量測提供便利的選擇,開發充電電池供電的版本,使安裝位置更加自由,加速振動監診的研發過程。

除振動外,客戶端同時也有需要於監測的方案中加入溫溼度、微粒(Particle)等等的其他感測,一般外掛式的感測系統常包裝為整套販售,但亦有廠商使用由Gateway彙整的模式,可以根據客戶需求客製化使用多種感測器連接,並依不同應用選用傳輸方式、供電方式,為客戶提供高度適應、多樣客製、方便簡易的智慧感測,架構如圖4所示。

圖4 智慧振動感測架構圖

圖4 智慧振動感測架構圖

資料來源:微程式資訊

即時監測掌握異常狀況 振動感測分析軟體登場

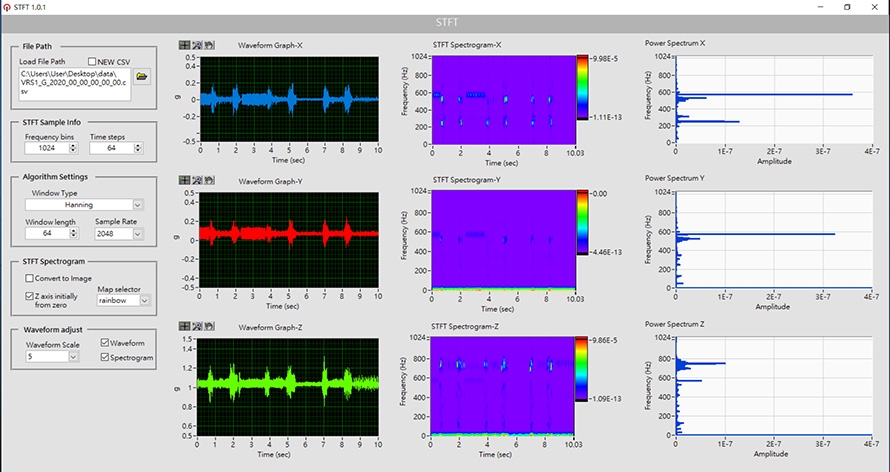

感測器的終端使用者,向部分業者購買市售振動感測系統後,雖然取得相關的程式介面(API),但仍需投入專家對機械之機構進行研究,往往要針對各項的常用特徵、欲分析的項目,開發程式載入數據,花費大量時間分析作圖。一般使用者若未有充足專業知識,例如缺乏機構之知識,勢將難以下手分析振動訊號,因此現今產業上也逐漸出現功能化的分析軟體,例如:軸承特徵頻率分析、馬達特徵頻率分析,搭配設備販售,透過使用者輸入電機型號,讀取該型號機構資訊如軸承珠數、外內環直徑、馬達操作轉速等等,以公式換算特徵頻率,同時標出頻譜中特徵頻率的峰值(Peak)。

在振動感測市場中,微程式資訊開發的智慧診斷預知系統,基本配有感測收值軟體,可即時觀察訊號的時域原始訊號(Raw Data),亦可同時產生傅立葉轉換(FFT)頻譜圖,提供初步觀察所獲取的振動訊號是否異常,並更進一步開發了分析回放軟體(如圖5),其中包含了數個統計特徵,如RMS、Kurtosis、Crest等等,以及短時傅立葉轉換(Short-Time Fourier Transform, STFT)之時頻譜圖,供使用者可在收完數值後,率先以軟體作各項分析,以便鎖定重要監測目標與特徵,也替使用者建立了ISO10816-3的診斷,可從警示燈號看出是否異常,也可由監測介面查看趨勢(圖5)。

圖5 振動感測分析軟體介面即時掌握設備異常狀況

圖5 振動感測分析軟體介面即時掌握設備異常狀況

提升良率/機台稼動率 特徵監測/雲平台相輔相成

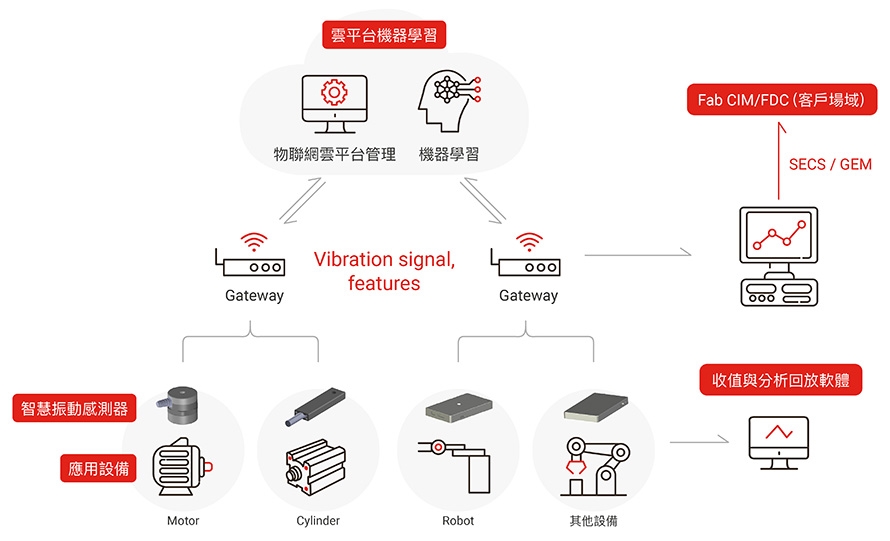

經相關製造業之訪談,發現使用者針對智慧機械中的設備損壞預知判斷尤其重視,將會是日後必要條件之一。相關論文指出,磨耗老化為隨著時間緩慢漸進磨除材料的現象,且振動訊號包含機台零部件狀況的資訊,根據不同的機械結構、運作原理與振動特性,透過專家分析、訊號處理,可初步提取出適合、具分辨性的特徵。除此之外,仍須進一步結合機台狀態、進展階段或剩餘使用壽命(Remaining Useful Life, RUL),專家的邏輯判斷或統計估測,可提供一定之遵循標準,但預兆診斷仍需要同時考量多個樣本與數據。而在振動收值時事先標註好數據,機器學習模型便可透過資料學習,提供更精準的估測與預知,其中深度學習更是可學習自動提取特徵。

在智慧診斷預知系統中,包含雲平台與機器學習,如圖6所示,除了將常用的特徵值功能化,以診斷各種零部件,供使用者勾選監控,亦可設定警戒值提前預兆,並利用雲平台中的數據庫建立機器學習模型,透過上傳振動數據與訓練,為使用者預估剩餘壽命;同時,開發人工智慧技術,以深度學習自動提取數據中的重要資訊,若使用者能提供充分的樣本數據,搭配適當的感測器與安裝檢測,AI模型的表現甚至可以超越人類專家提取特徵的準確度,將更易於擴散技術至其他機台或零部件,不必為了重新分析而投入大量專家人力,也為半導體業者帶來更精準安心的製造作業。

圖6 雲平台機器學習模型示意圖

圖6 雲平台機器學習模型示意圖

資料來源:微程式資訊

(本文作者分別為微程式資訊資深經理、應用工程師)