汽車行業原先是一個非常封閉的環境,整車廠已有固定的供應鏈配合,特別汽車又是與生命財產有關的行業,產品設計的不良或可靠度的缺陷將會造成車廠巨額的賠償,因此車廠不會輕易地去更換供應商。不過,近年來智慧電動車與先進駕駛輔助系統(ADAS)的崛起,使得車廠必須開始跳脫既有的車廠供應鏈,尋找合適的電子產品供應鏈。這也讓擁有深厚製造技術與經驗的台灣廠商,有了進入汽車供應鏈的破口,紛紛為了達成車廠品質與可靠度要求不斷努力。如何擊退競爭者進入國際車廠的供應鏈,不啻是現今電子廠商所面臨的重要課題。

在消費性電子產品的產業中,產品的生命週期通常不長,3~5年內就會有汰舊換新的情況發生,這也造就了Time to Market的能力與優勢,許許多多的新創產業就在此中萌芽發展。然而轉換到汽車產業,新技術往往不會放入最暢銷的車款上,而是把最成熟、可靠度品質最佳的產品導入。如果是剛萌芽求生存的公司,應該將產品朝向副廠零組件(After Marketing, AM)努力;如果目標客戶或是終端客戶為車廠/Tier 1,則必須拿到兩張門票:提高產品的可靠度、通過汽車業的品質管理系統標準。

國際可靠度品質車規驗證五大步驟

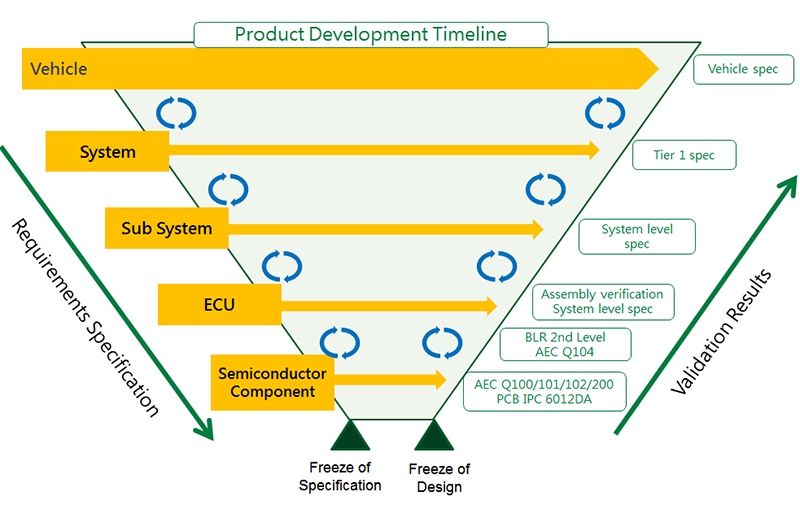

如圖1所示,當車廠要開發一個產品與功能時,會定義系統功能→子系統功能→該採用的電子控制單元(ECU)→須要使用的半導體元件,規格由左至右、由上而下;但在進行驗證時則須由下而上,一步一步完成驗證需求。正所謂「基礎不牢,地動山搖」,從最源頭確認品質起,將會是產品達到高可靠度的不二法門。如不遵循V型曲線,當產品發生失效狀態下,就無法釐清是上一段產品問題、製程問題,或者是因設計不良所導致的問題。

以下提供從汽車電子元件到系統模組上,可以依循的國際相關規範:

從近幾年在汽車電子驗證領域的實戰經驗中建議,要在汽車這個產業長久生存,須跳脫既有的消費性電子產業思維,對於品質與可靠度的要求將沒有任何妥協的餘地,價格是放在最後的考量,車廠對於新的產品導入可能有長達3~5年驗證期,對於產品的售後維修備料,更可能要求達20年之久,當決定跨入汽車產業之路,經營者必須更有耐心與決心。特別是在車電產品設計時,必須以「Design for Reliability」取代消費型產品「Time to Market」的思維。

IATF 16949:2016 汽車品質管理系統證書

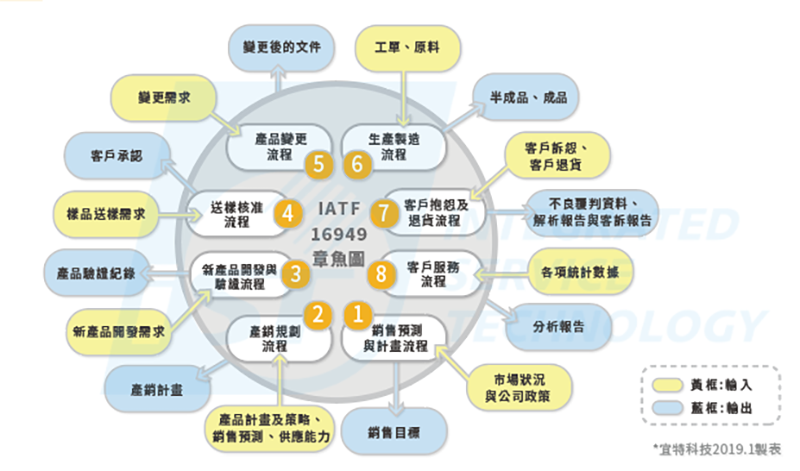

車用產品設計面通過車廠品質控管與可靠度要求是首要步驟,不過打入車廠供應鏈,除了產品設計面外,還包括產品開發、生產、安裝、服務的部分必須有所依歸,此依歸準則,就是IATF 16949:2016汽車行業通用的品質管理體系(圖2)。

速讀IATF 16949:2016

IATF 16949是由國際汽車推動小組(International Automotive Task Force, IATF)成員制定,旨在提供全球汽車產業客戶更優質之產品,並制定汽車行業通用的品質管理體系要求,成員包括國際汽車製造組織(如通用、福特、克萊斯勒等)及各國汽車貿易相關方(如美國汽車工業行動小組AIAG、德國車輛工業協會VDA/質量管理中心QMC、義大利汽車工業協會ANFIA等)。

IATF的前身是ISO/TS 16949,不過舊版ISO/TS 16949證書,已於2018年9月14日全面失效。

新版的IATF 16949:2016,是適用於汽車相關產業之行業標準,而非一般的品管標準,仍以ISO 9001:2015為基礎,同時更強調納入汽車行業特定需求,是一份高度客戶導向的創新文件。

ISO9001:2015要求與各國汽車協會要求(如美國AIAG、德國VDA)以及汽車顧客特定需求。

1. 針對品管過程:過程導向、績效評估、風險控管。

2. 針對產品研發與量產管制:缺失預防、減少變異與浪費。

IATF 16949:2016適用於整個汽車前裝市場相關供應鏈,包括製造、生產零件廠商,或對汽車行業提供焊接、電鍍、塗裝或有關服務的廠商。

IATF 16949:2016三大面向

IATF 16949:2016汽車品質管理系統文件,洋洋灑灑數百個條款,令人眼花撩亂。在此歸納總結三大面向,主要包括:體系面、製程面及產品規範面。

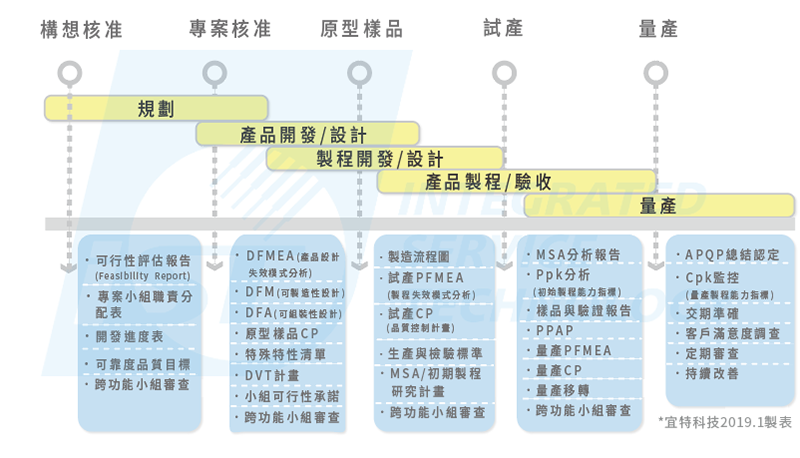

意指企業從銷售預測計畫、產銷規畫、產品研發、到生產製造、售後服務與客戶服務過程,都須符合汽車行業之要求(見圖1),搭配過程方法與績效指標進行風險控管,達到持續改善的目的。

圖1 汽車電子元件設計與驗證流程

圖1 汽車電子元件設計與驗證流程

資料來源:SAE J1211

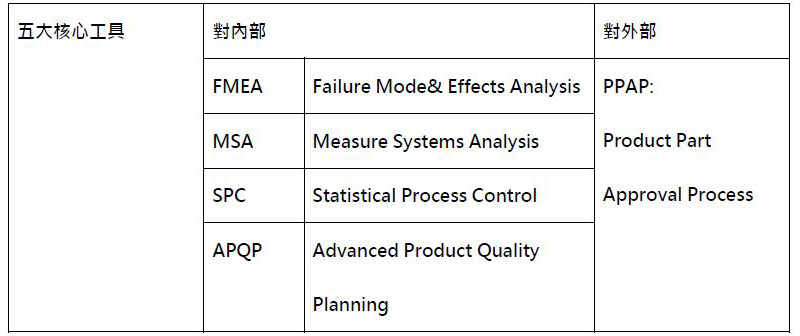

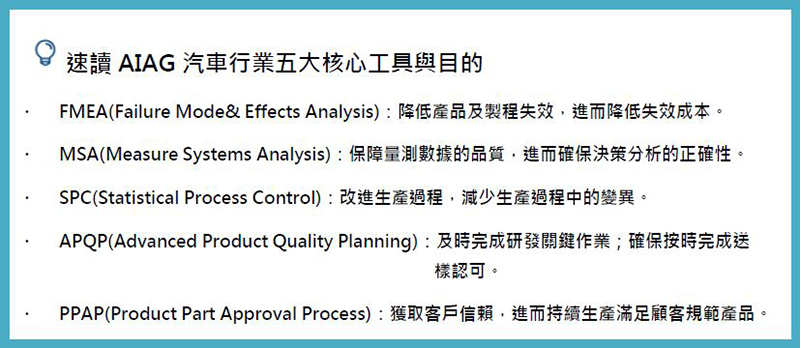

有鑑於汽車產業強調製程穩定與產品合規(符合規範)要求,IATF 16949:2016要求企業從產品設計開發到量產,須依循「五大核心工具」來進行。而製程面的精神在於定義產品生產的關鍵環節,並嚴加監控,以確保產品穩定性與生產品質(表1、表2)。

表1 五大核心工具

表1 五大核心工具

表2 五大核心工具之目的

表2 五大核心工具之目的

於產品設計開發各階段,須考慮過往經驗與失效模式,避免再犯,藉此預防缺失、減少研發過程中的變異與浪費。產品合規(符合規範)更是IATF 16949:2016核心工具之總結,一般管理系統,較少提及,但IATF更強調產品合規性與品質一致性,藉由PPAP(Product Part Approval Process)生產產品認可程序,對其客戶提供下列資料:

圖2 IATF 16949:2016核心作業流程

圖2 IATF 16949:2016核心作業流程

1. 試產樣本

2. 可靠度驗證紀錄

3. 產品品質先期策畫(Advanced Product Quality Planning, APQP)相關紀錄

4. 包含汽車環保規格在內之合格保證書(Part Submission Warrant, PSW)

5. 配合汽車客戶其他特定要求

前述技術資料都是要求從研發作業中達到防錯功效,進而減少量產後之變異與浪費。而稍早提及的「汽車電子IC設計業」適用申請IATF 16949:2016版嗎?IATF 16949:2016主要是針對有工廠/產品進行申請,不過身為供應鏈的一環,IC設計業者也會受到客戶要求執行驗證,因此建議,IC設計業者可先從五大核心工具著手進行,進而符合汽車產業對子階層供應商最低汽車品管系統要求(Minimum Automotive Quality Management System Requirements for Sub-tier Suppliers, MAQMSR)(圖3)。

圖3 五大核心工具的實際執行步驟圖

圖3 五大核心工具的實際執行步驟圖

如何申請IATF 16949:2016

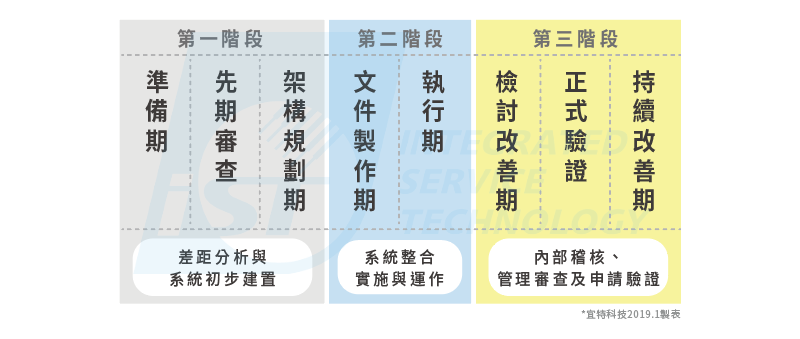

那麼,若要開始進行IATF16949:2016的申請,該如何進行呢?根據宜特近年數十家廠商申請IATF 16949:2016輔導經驗及在產品規範面的汽車電子可靠度驗證經驗,總結以下三大入門磚:

1. 必須有連續12月的運作紀錄。

2. 務必組成跨功能小組。

3. 步驟進行方式如圖4所示。

圖4 IATF 16949:2016申請步驟

圖4 IATF 16949:2016申請步驟

通往IATF16949正途:兼顧體系/製程/產品規範三大面向

總結來說,以上所提的體系面、製程面及產品規範面,三大面向缺一不可。在體系面的輔導上,一般企管顧問公司或許經驗豐富,但卻缺乏可靠度驗證的實戰經驗。當碰上特別強調產品規範面的IATF時,唯有將輔導服務,整合搭配上汽車電子可靠度驗證經驗,雙管齊下著手才有助於順利取得IATF16949:2016認證。

首圖來源:Toyota