製造業當前面臨到大環境變遷強迫業者改變、數位分身(Digital Twins)成為製造業建立元宇宙的來源、透過量子科技加速企業從備料到出貨的流程改善、消費者對於產品原材料與淨零碳排的要求,都將推動產業未來的數位轉型。

製造業的環境變化速度雖然不若服務業快速,但複雜度更高,許多供應鏈在技術進步下逐漸有了交集,而生態系網路的連結也讓企業與新創的合作機會更多元,相較於自行開發,許多業者也開始進行水平整合與垂直併購的活動,無論是在元宇宙中更加投入虛擬軟體技術應用在工廠甚至營運體系,或是在Web 3.0下對於資料所有權的掌握度提高,甚至是智慧合約影響訂閱制的發展,這些看似影響消費端的新科技已經以不同形式進入製造業的世界。

雖然工業物聯網、AI、智慧物聯網依舊對製造業發展至關重要,但這些新技術若以不同形式整合,不但需要更多資源投入,對於跨域人才的需求也更龐大,故此,製造業會需要一個永續的數位商業模式來作為風險防彈盾。事實上,對製造業而言,無論是大環境變遷強迫業者改變、數位分身(Digital Twins)一躍而起成為製造業建立元宇宙的來源、透過量子科技加速企業從備料到出貨的流程改善,或是消費者對於產品原材料與淨零碳排的要求,勢必促使製造業將數位科技應用於永續發展上。

國家產業保護主義崛起影響產業布局

自從2017年美中貿易衝突開始,技術管制已經從美中兩大國朝向歐洲與亞洲地區蔓延,而管制技術也從半導體裝置向外延伸至先進材料、大容量電池、藥材、量子加密技術、人工智慧、雷射、面板、航太等領域。技術管制並不是新鮮事,早在1949年,美國為防止尖端技術流入蘇聯作為武器開發,特意設立了共產黨國家出口管制統籌委員會(Coordinating Committee for Multilateral Export Controls, CoCom),該委員會於1994年解散。但當前局勢似乎又讓技術保護主義興起,範圍更大且已從應用領域擴散至基礎技術,鎖定的對象也從一般企業加上軍工複合體(Military-Industrial Complex, MIC)。

部分國家如歐盟的管制手段不若美國激烈,歐盟於2022年2月新推出《歐盟法案》,旨在強化提高晶片生產比重,透過投入430億歐元扶植現有業者與新創;中國近期也成立半導體研發平台,吸引國際業者與當地企業合作。這些措施對一般業者帶來巨大挑戰,由於許多產品無法追蹤貨物最終流向,或是因為非政策支持範圍而被排除在外,企業可能陷入不必要之經營風險。在國家產業保護主義的興起下,越來越多技術外流防堵措施與各種聯盟將出籠,在關鍵技術與供應鏈節點中設下門檻,無形之中墊高業者營運成本。

從技術領域來看,半導體無疑是當前各國政府關注對象。在半導體部分,IC設計、晶圓代工、封裝測試、材料與機器設備為主要管制領域,由於半導體的生產要素繁多,產業與地理區位集中度高,具備產業群聚效益,關鍵技術掌握在數家大廠手上,包含美國與歐洲等國無不保護現有半導體廠商,同時強化智慧財產權盜竊、人力惡意挖角問題。

實際案例包含輝達收購軟銀旗下矽智財公司安謀(Arm)破局,原先將成為晶片產業史上最大收購案件在美、英兩國監管機構擔憂影響未來車用晶片受影響而宣告破局,有趣的是,身為安謀客戶的微軟、高通等業者也擔心供應商集中風險而大力反對,而身為安謀母公司的日本軟銀集團倒是因此獲得12.5億美元補償金。另一案例為環球晶收購德國世創(Siltronic),在德國投審會(BMWk)的阻撓下失敗,雖然市場上流傳各種可能性,但半導體成為高度敏感性的戰略產業已是不爭事實。對企業來說,政治風險與產業發展已確實連動,傳統的內部價值鏈管理固然重要,但結合各方利害關係人的外部價值鏈管理逐漸成為業者是否能趨吉避凶的關鍵。

數位分身將大幅成長且應用於製造業

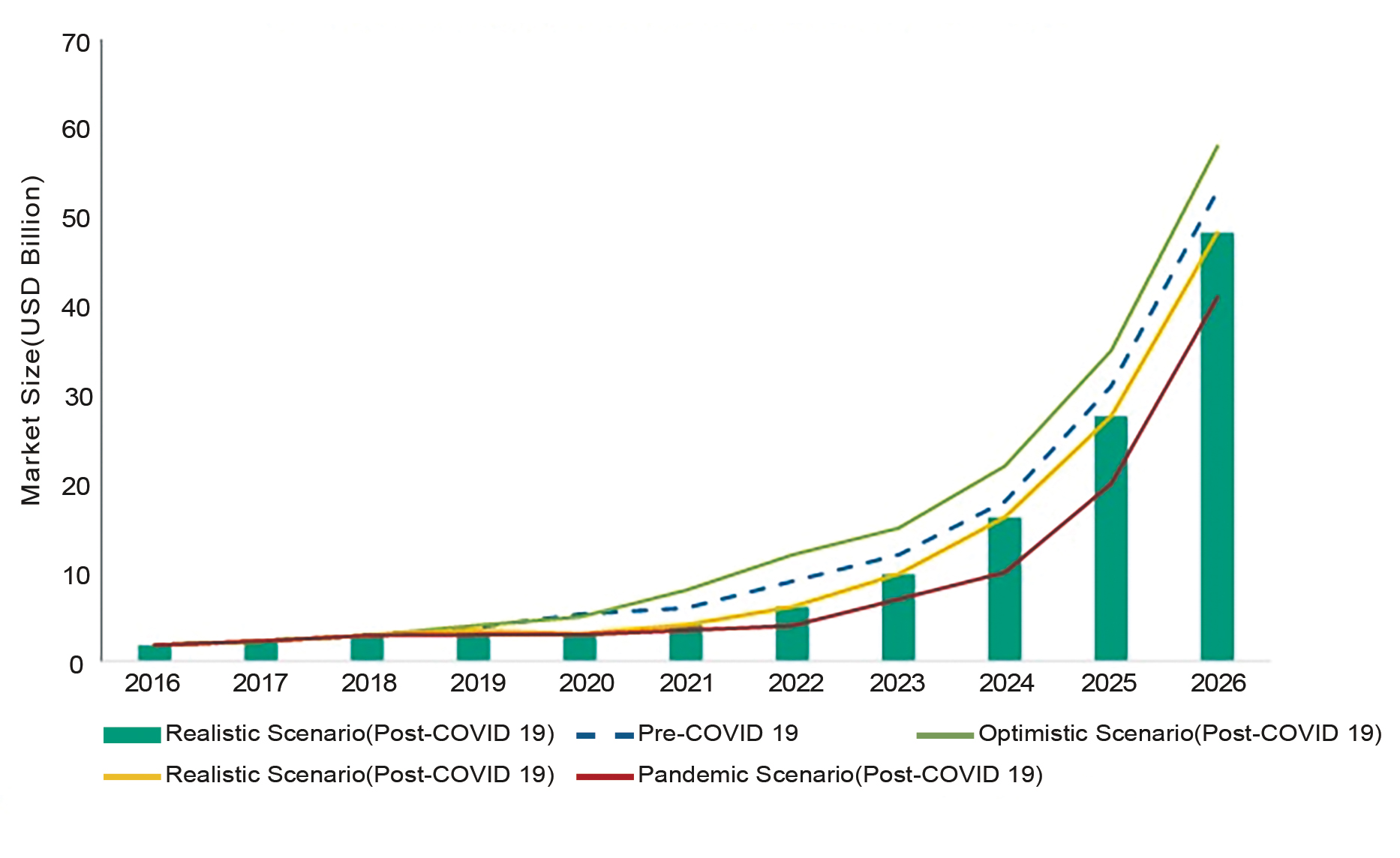

在製造業領域,數位分身是整合各項資通訊與新興技術而成的應用科技,並將智慧製造從實體面延伸至虛擬平台,從機台、產線、廠房、企業不斷擴散,提供人員各項模擬與決策輔助。雖然發展時間僅十年多,但近年來成長速度相當驚人,市調機構MarketsandMarkets指出,數位分身在2026年將成長至487億美元,CAGR為58%(圖1),常見的數位分身技術平台供應廠商可分為三大類:產品製造商、軟體廠商、其他服務軟體廠商,市場上主要廠商包含GE、Microsoft、ANSYS、PTC、Siemens、SWIM.AI、羅伯特博世、Oracle等。舉例來說,西門子的Simatic即時定位系統(RTLS)和SieTrace軟體,該軟體可提供即時定位資訊,使用者可以使用這些軟體在疫情期間控制其製造過程並設計其操作流程。

圖1 數位分身市場規模預計在2026年將達到487億美元

圖1 數位分身市場規模預計在2026年將達到487億美元

資料來源:MarketandMarkets

同時,在員工不幸感染COVID-19的情況下,該解決方案使公司能快速控制員工與工廠營運,避免接觸。同時,西門子也收購了具備資安能力的解決方案供應商UltraSoC,收購後將其技術整合至自身Xcelerator產品組合。西門子和UltraSoC技術的整合得以應用於半導體產品生命週期改善以及生產設備監控。西門子同時也與IBM合作開發針對自動化產業的解決方案,該解決方案透過動態資產優化來管理產品生命週期,連結工廠內實際的資產維護與產品設計決策。該解決方案結合了西門子和IBM Maximo的Xcelerator產品組合,以提高客戶產品性能、維護和營運功能,這種強強聯手未來在數位分身的世界中將越來越普遍,此外,垂直整合與新創併購也是大廠常用的策略。

數位分身在產業應用範圍相當廣泛,諸如汽車和製造、能源與公用事業、航空與國防、醫療保健、石油和天然氣、資通訊、農業、零售、半導體、化學製造、食品製造等皆是。以汽車與航太產業為例,數位分身技術在產品設計、模擬、MRO(維護維修)、生產和售後服務中的使用持續成長,例如LOCOMACHS為飛機機翼的整個裝配線導入了數位分身,提供生產性能監控。此外,在汽車產業部分,Tesla Motors正在為其生產的每輛汽車使用數位分身解決方案,以達成更佳的企業性能與品質改善;而Bosch也透過數位分身來模擬產能可能中斷情境,以設計出對應的改善方式。

此外,疫情與現在的供應鏈中斷也替數位分身帶來潛在商機,以北美區域而言,疫情帶來製造設施的關閉以及美國-墨西哥-加拿大協定(USMCA)取代北美自由貿易協定(NAFTA),位於美國的製造業者為主要受災戶。為解決生產中斷問題,業者被迫運用先進分析來了解供應鏈的複雜度,擬定生產中斷的對策,數位分身讓業者可遠距了解廠房生產要素,或是模擬供應鏈可能情形,搭配如人工智慧、工業物聯網等技術共同應對。從美國西岸開始發酵的缺料缺貨的情況往世界各地蔓延,廠商若要及時掌握產能與物流情形,勢必得善用數位分身的優勢。

量子電腦將加速製造業從研發至出貨

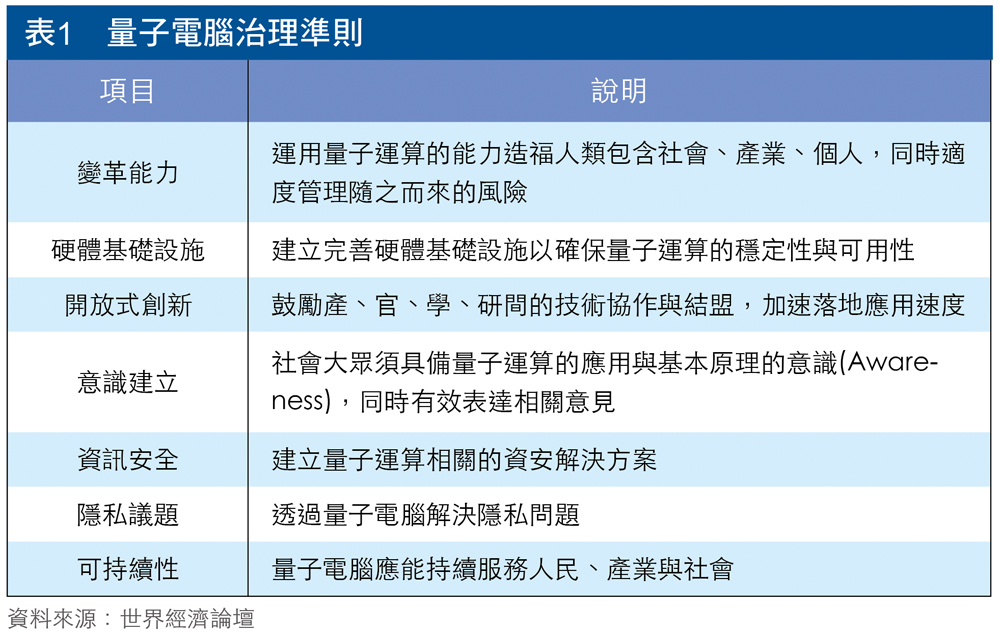

具備高速運算特性的量子電腦(Quantum Computer)被認為是下世代驅動人工智慧、通訊、半導體等產業重要變革的技術,根據市調機構Pitchbook指出,截至2021年9月,投資人已投入10.2億美元於該領域的技術新創,包含PsiQuantum、Xanadu、Quantum Machines等業者。同時,世界經濟論壇(World Economic Forum, WEF)於2022年1月發布《量子運算指南》(Quantum Computing Guidelines),該報告指出,量子運算應具備三大要素:量子運算是一項新興技術、量子運算不會單獨使用而是與一般運算技術結合、量子運算需要投入大量資源。此外,鑑於該技術尚處於未大量應用的階段,世界經濟論壇還發布技術治理準則(表1)共九大主題、七項核心價值,以因應量子運算未來可能的技術風險。

以德國汽車業者BMW為例,該公司在2015年就展開數位轉型,並投入大量資源於物聯網、軟體平台、雲端與AIoT等領域。在電動車強勁的銷售動能與新型商業模式的支持下,預期在2025年前投入300億歐元(約新台幣9,900億元)於研發,進一步提高技術資產。在技術布局上,該公司分為應用型技術與底層技術兩類,應用型技術如雲端、資料分析工具與AI的部署重心在於加速開發新商業模式,期望能更了解消費者需求推行按需計費與訂閱制,同時降低製造端的前期資本投資成本。而底層技術如量子電腦的研究則著重在提高數位驅動能力,透過交互支援來支援應用技術的發展,例如:

.最佳化感測器在電動車中的部署位置,由於汽車內可安插數十種感測器搜集不同數據,如何將感測器安裝在最適位置、提高偵測覆蓋範圍相當關鍵。 .在產線中用於模擬材料解構,將各種新型零組件在實際投產前模擬至產線中,評估該產線是否有能力生產與安裝零組件。

.自動生成演算法,用於汽車品質檢測功能。由於當前汽車產業多使用卷積神經網路(CNN)演算法於品質檢測,CNN需要大量資料與龐大運算能力才能發揮功用,量子技術剛好可以滿足運算能力的需求。

.供應鏈數位轉型,汽車產業的價值鏈又冗又長,整條價值鏈包含材料商、生產商、運輸、代理、經銷,整個供應鏈在去中間化與大量地緣政治不確定要素下容易被打散。

BMW以打造多元化的使用情境(Use Case)為主要測試訴求,兩大策略合作對象為AWS與Honeywell,兩者皆在量子電腦發展中扮演重要角色。

Amazon雖然不像Google與IBM有自己的量子電腦,但底層架構技術的提供與問題定義與解決的服務卻是企業發展量子技術時不可或缺的要素。其量子電腦解決方案實驗室(Amazon Quantum Solutions Lab)提供各類問題定義、技術可行分析與專案落地試驗的服務,但兩者的強強聯手還有更深層的含義:打造電動車產業的量子電腦生態系。事實上在2022年6月,BMW已經結盟如西門子、Bosch、SAP、英飛凌在內的九家德國企業合作夥伴,準備打造橫跨歐洲的量子聯盟,如無意外,AWS應會提供該聯盟所有平台建立的服務,更進一步深化與汽車產業生態圈的合作關係。

2021年3月,BMW與自動化大廠Honeywell,以及新加坡新創Entropica Labs簽署合作協議,共同研發量子技術在供應鏈轉型的可能性,由Honeywell提供量子電腦,Entropica Labs負責演算法設計,BMW提供大量應用場景,希望能在汽車產業的量子地位上拔得頭籌。事實上,早在2021年10月,BMW就秘密測試Honeywell的量子電腦技術,應用在原物料購買決策可能性分析與倉儲系統上。當然,公司也不可避免地遇到一些瓶頸,例如在專案執行上,量子技術依舊有不少重大技術障礙必須克服,包含更穩定的硬體、用於軟體發展的商業平台,以及用於分配和運用量子運算資源的雲端運算能力,雖然目前實際成效無法彰顯,但量子技術商業化已經成為BMW公司從上到下的共識。

消費者與供應商對循環經濟將更為重視

2050淨零碳排的目標牽動從消費端到供給端的變革。過往的經濟模式多為線性經濟,線性經濟大量使用能源又製造大量廢棄物,造成天然環境退化等問題,是破壞型的發展模式。線性經濟在壓低成本考量下,形成較長的供應鏈,集中型生產也為供應鏈的穩定帶來高風險。循環經濟可以打造具韌性、恢復力的經濟系統,創造優質工作機會,邁向零廢棄、零污染、零排放的永續成長。這特別和疫情後的綠色振興規畫息息相關。

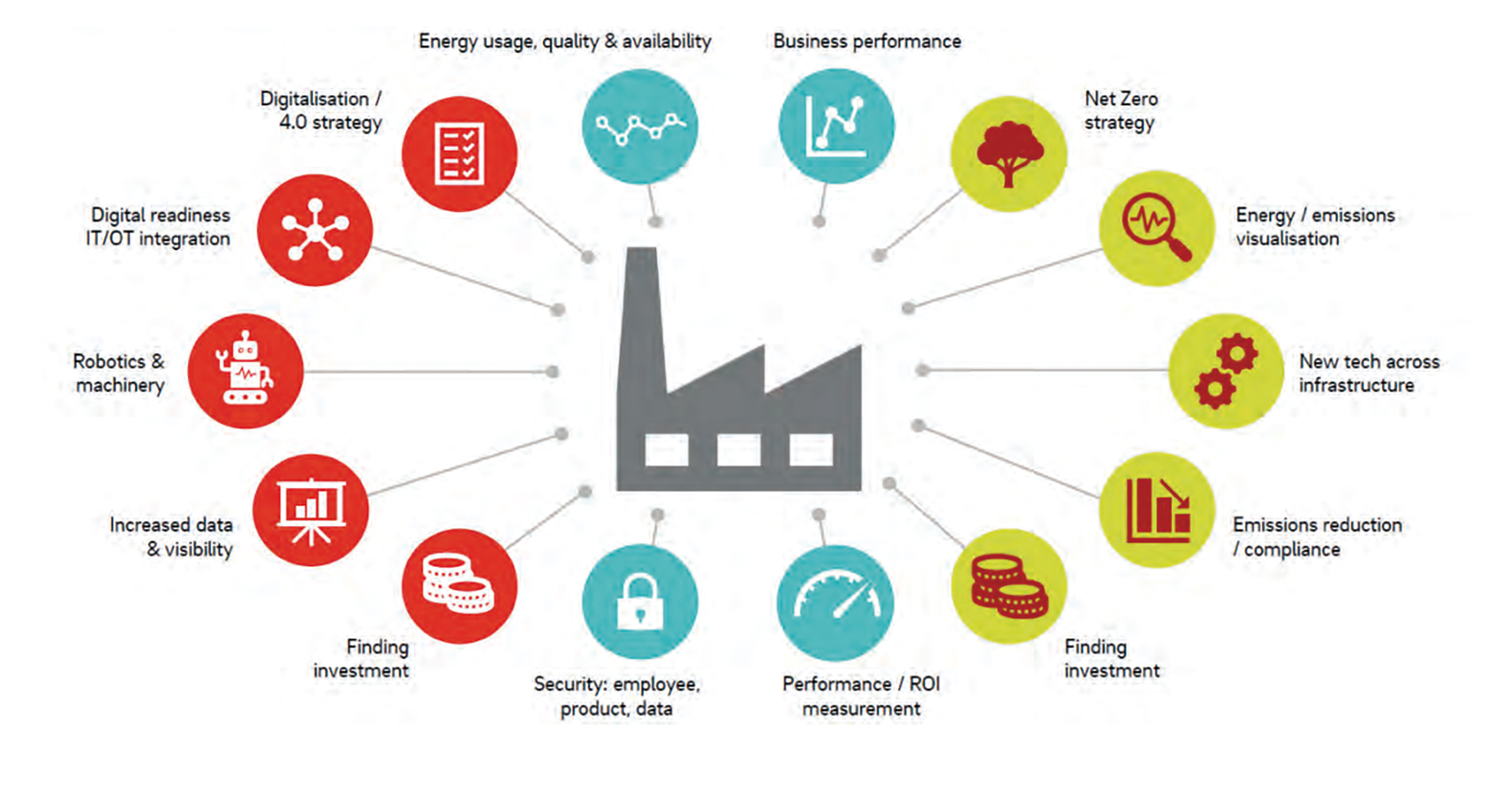

疫情暴露了全球經濟系統的脆弱,每個國家都在思考如何重建更能因應多重風險的韌性經濟,減少對進口資源的依賴性,具再生恢復力的循環經濟將扮演重要角色。對能源大量仰賴進口、環境污染嚴重的台灣產業來說,循環經濟的重要性不言而喻。不過,循環經濟的達成單靠一廠商難以成事,必須透過聯盟來打群架,才可能邁向零碳目標(圖2)。

圖2 工業4.0與淨零碳排結合將成數位轉型的重點之一

圖2 工業4.0與淨零碳排結合將成數位轉型的重點之一

資料來源:MarketsandMarkets

在循環經濟中,如何設定適當的合作機制將是成敗的關鍵,建立在共同的系統性目標中,目的是提升經濟、環境和社會的共同福祉。讓企業可以透過「產業共生」等策略,運用另個企業未充分利用的資源,增加資源能夠循環運用的機會和效益;甚至帶動產品價值鏈中更多利害關係人的合作。而「循環合作」機制,是從特定產業的角度來看資源循環的機會,包含產品或服務中每個生命週期階段相關的業者、使用者,以及能促成生產和消費文化改變的政府、客戶、媒體等利害相關人。

事實上,利害關係人管理為啟動循環經濟的重要一步,對製造業而言,供應鏈合作與資訊揭露的透明度有助於業者間的信任合作,而這樣的模式則需要供應鏈科技與數據科技的協助才能完成。可以說是,無論是要數位轉型或是達到淨零碳排目的,科技的協助與應用為業者應當正視的議題。

國內業者積極布局以因應未來挑戰

當然,當國際業者積極應對上述趨勢帶來的變革時,國內業者也積極應對。在國家保護主義興起下,業者雖無法改變大局,但可提前因應,部分企業除了分散供應鏈布局、打造區域製造供應鏈外,也開始思考如何透過數位轉型建立新的商業模式。一般來說,如「護國神山」級半導體龍頭或產業龍頭業者因為具備豐沛資源可以大力推動數位化外,多數的台灣中小製造業者雖擁有技術優勢,但數位轉型的進步空間仍然很大,業者除在硬體進行數位化更新與自動化外,數位轉型還要搭配管理手法,如縮短流程、溝通與時間等隱形成本,讓流程透明化、數位化等,縮短自身的反應時間同時也替公司因應外部挑戰做好準備。

至於像數位分身或量子電腦的新興技術,則由大型企業開發而拔得頭籌,如鴻海集團旗下的鴻海研究院即具備量子電腦研究所,培養量子運算技術人才,積極探索新的應用領域,同時延攬如創新工場的李開復博士、臺灣大學物理學系的張慶瑞博士擔任諮詢委員,目前已透過成立「離子阱實驗室」,加速量子電腦硬體的研發,開發離子阱晶片、積體光學,以及先進積體電路等核心硬體設施,腳步相當迅速。

而循環經濟是將原物料製成產品銷售使用後衍生的廢棄物,再返還成資源、原料,中間必須經過多道程序的處理,可望成為新的產業鏈。雖然台灣產業界對循環經濟並不陌生,部分企業甚至已經做到從生產過程產生之廢液、廢氣、廢水回收再生、零件廢料回收再製貴金屬銷售,到廢電子系統導入無毒可生物分解材料回歸環境的效能,但仍有許多進步空間。

或許,同時來自政經局勢挑戰、數位技術、循環經濟的三大挑戰對長期穩定營運的企業而言正是百年難得一見的轉變契機,台灣業者除把握已存在的硬體優勢外,在應對上述議題時更需要前瞻洞見與分析能力,培養軟體競爭力也是勢在必行,或許面對巨大變動的環境時,也是可以彎道超車的好時機。