近來AI應用掀起了半導體產業的另一波典範轉移,然而,不同於PC與智慧型手機時代,AIoT的應用相當多元且分散,少量多樣的特性也讓IC設計業者面臨與過去不同的挑戰,多角化經營與製程技術的精進成為IC廠不可忽視的兩大課題。

個人電腦(PC)與行動通訊領域是過去幾十年科技產業發展的重點,而隨著PC市場衰退以及全球智慧型手機出貨成長趨緩,近幾年半導體的應用已不再只局限在PC與智慧型手機,開始朝向應用層面更廣泛的人工智慧(AI)與物聯網(IoT)終端發展,也驅動了IC設計與製程技術演進以及全新的布局方向。

根據國際研究暨顧問機構Gartner預測,2019年PC、平板和手機等裝置的全球出貨量將達到22.1億台,與2018年相比表現持平。2019年PC出貨量預估為2.58億台,較2018年下滑0.6%,連續第8年成長出現停滯。2019年手機出貨量預估為18億台,較前一年下滑0.5%;但預期2020年手機市場可恢復成長,較2019年提升1.2%。

工研院產科國際所資深產業分析師劉美君表示,全球智慧型手機一直是IC製造產業重要的下游應用產品,也是出貨主力,對於台灣半導體廠來說亦是如此。然而,自2016年開始,由於市場需求逐漸飽和,全球智慧型手機的出貨開始呈現個位數的成長率。在智慧型手機出貨量無法大幅成長的情況下,廠商也開始導入多元技術與功能提升產品單價,以提振整體營收。

AI產品百花齊放 IC設計商機/挑戰並陳

從2019各大展會可觀察到,導入AI功能已成為現今終端產品的大勢所趨,其應用終端的八大領域包括自駕車、智慧型手機、智慧手表、智慧家電、智慧監控(攝影機)、AR/VR、商用無人機與機器人。AI應用的崛起已掀起了新一波的典範轉移,而半導體技術仍然在其中扮演關鍵的角色。不過,由於AIoT的應用相當多元且分散,少量多樣的特性也讓IC設計業者面臨與過去不同的挑戰。

工研院產科國際所產業分析師范哲豪進一步解釋,在AIoT興起以前,不論是PC、筆電(NB)或智慧型手機時代,都有代表性產品作為半導體產品成長的驅動力,因此IC設計與製造都有很明確的方向得以遵循。舉例來說,PC大多都會遵循Intel所提出的架構去開發相對應的晶片/處理器;而智慧型手機晶片/處理器開發則多會遵照Arm架構。然而,進入智慧化時代以後應用相當分散,對於晶片要求也都不一樣,也對IC設計形成了新的挑戰與局勢。

7nm製程提升產品附加價值

隨著5G、AI與HPC興起,處理器開始朝高速運算、小體積與低功耗等方向發展。除了開拓更多元的AIoT終端應用,如何做出高附加價值的產品,儼然成為廠商布局的一大重點。各大智慧型手機廠牌也開始將AI技術導入產品中,提升語音與影像辨識、處理效能,為智慧型手機增加更多附加價值,以吸引消費購入新的機種,這股趨勢也帶動基頻晶片以外的新應用晶片之技術成長。換句話說,不論是PC、NB與伺服器等現有產品,還是AI創新應用都會要求更快、更低功耗的製程,也帶動半導體高階製程需求大幅增加。

高通(Qualcomm)、NVIDIA、Arm、AMD等大廠商,2019年最新的高階產品都有選用7nm的製程技術;另一方面,AI其他的創新應用也將帶動GPU、DSP、ASIC、FPGA和神經元晶片需求的成長,而劉美君也表示,上述這些運算單元也都會需要10nm以下的先進製程,甚至是7nm製程,因此,可預期7nm製程的需求將自2019年起大幅成長。

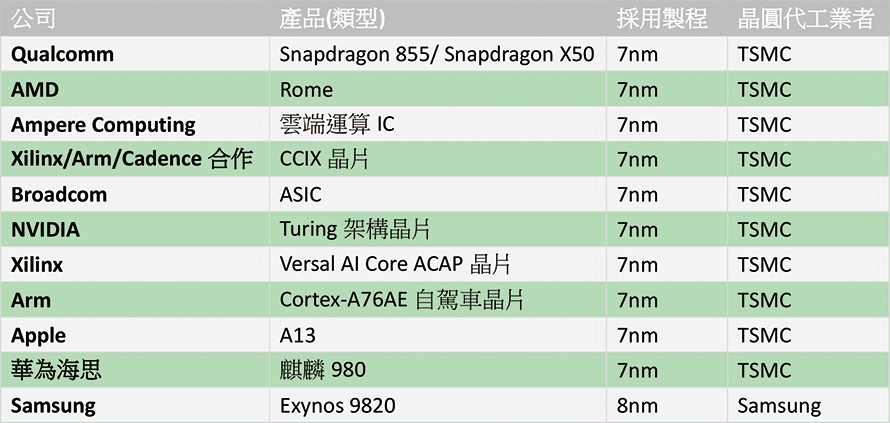

如表1所示,2019年已有幾款晶片開使採用7nm製程,應用領域最主要是雲端運算、資料中心、AI晶片、自駕車晶片,或者一些高單價的特殊應用。而進一步了解則會發現包括高通、AMD、博通(Broadcom)、賽靈思(Xilinx)與NVIDIA等業者在內,所有7nm的產品都是交由台積電進行晶圓代工。值得一提的是,同樣屬於先進製程領先群的三星原先預計採用自家7nm製程生產Exynos 9820行動處理器,最後卻因良率等因素喊停,目前該產品改採8nm製程生產。

表1 2019採用7nm製程產品一覽

表1 2019採用7nm製程產品一覽

資料來源:各家廠商、工研院產科國際所。新通訊整理

另外,Intel 10nm製程原先規畫一步到位,即縮小晶體體積、導入鈷材料與周邊的低介電材質全新材料,但良率方面卻出現瓶頸,迫使產品必須轉至14nm製程生產,也導致全線產能不足,最後演變成為2018年的CPU大缺貨的局面。面對此一情況,Intel也在2018年底宣布暫停晶圓代工業務,專注於自家CPU開發與生產,以維持處理器霸主的地位。事實上,退出7nm晶圓代工市場者不只一例,還有格羅方德(GlobalFoundries)。由於7nm製程投資成本過高,格羅方德早在2018年就宣布無限期延遲其7nm製程投資,形同放棄7nm代工業務。

對此,劉美君分析,由於每家晶圓代工製程演進的速度不同,導致2019上半年7nm產品代工皆集中在特定業者,全球晶圓代工業務版圖也因而產生變化。目前市場上7nm、8nm製程能達到量產水準的業者,僅剩台積電跟三星。從原先規畫的時程來看,三星應該要比台積電早進入量產階段,但良率上卻面臨一些考驗,最後僅先從8nm著手。此現象也說明,7nm發展的關鍵並不是廠商規畫時程與推動的速度,實際的生產穩定度與良率表現才是觀察重點。

先進製程產能提升有賴EUV優化

IC製程的演進,以2019上半年的發展情況來說,7nm製程雖然聲量很高,但實際上產能的占比並不高,只占12吋廠中的7.8%產能。若要提高生產良率,7nm須要投入更多的成本。而廠商在2019年努力的目標就是提高產能,如台積電等廠商也預計在2019年底把EUV系統光源強度從280W推進到300W,並期望在2020年達到350W的目標,藉以提高生產吞吐量(Troughput)。

然而,隨著EUV技術的導入,7nm以下的先進製程成本也將隨之攀升。對此,劉美君分析,雖然採用7nm製程晶圓切出的晶粒數(Gross Dies)增加,但整體生產成本卻不見得往下降。主要原因是其他的成本也提升了,包括光罩設備、材料與其他設備等成本都會增加。相較於過往的製程,其成本成長率超過三成。因此,若以目前實際的生產情況來說,總成本相較之下反而比10nm等製程高,技術挑戰也更大,這也是為什麼廠商在下單時都會選擇目前市場上生產良率、產能最穩定的代工業者。

儘管先進製程推進挑戰重重,但隨著EUV光學系統持續精進,廠商也開始布局5nm的製程。劉美君指出,在EUV光學系統方面,當數值孔徑提高時,電晶體最小線寬(Half-pitch)就能縮短,將有助於微細化的提升。而若EUV光學系統數值孔徑(NA)值從現行的0.33提高到0.55,Half-pitch就能再縮短0.6倍。而在配線材料方面,把銅轉成部分鈷材料,將能有效降低配線的靜電電容,也能減緩多層次配線時可能發生的訊號延遲以及發熱所導致的功耗增加等問題。因此,多層配線材料技術能不能跟上,以克服技術難題並降低成本,會是一個重點。

另外,在微細化製程所使用的光阻材料方面,現存的化學放大光阻劑(CAR)材料能否持續應用也是一大課題。須注意的是,當光源強度增強,粒子性增加,量子力學的問題就必須納入考量。另外,光組材料本身的隨機誤差(Random Error)的削減,將是製程推進至5nm製程時,良率能否提升的關鍵。總結來說,IC製程的演進還有賴材料商、設備商與代工廠一同努力。

三星/台積電積極推進製程

目前台積電已推出6nm製程技術,並宣布投入5nm製程。台積電表示,藉由目前試產中的7nm強效版(N7+)使用EUV微影技術所獲得的新能力,該公司6nm(N6)技術的邏輯密度較7nm(N7)技術增加18%;同時,N6技術的設計法則與台積電通過考驗的N7技術完全相容,使得7nm完備的設計生態系統能夠被再使用。據了解,台積電N6技術預計於2020年第一季進入試產,盼能延續7nm家族在功耗及效能上的優勢,並支援多樣化的產品應用,包括高階到中階行動產品、消費性應用、人工智慧、網通、5G基礎架構、繪圖處理器以及高效能運算。

而三星則預計在2020年投入5nm,據稱,5nm與7nm同樣選用FinFET製程技術,相較於7nm,其晶片邏輯區域效率將提升25%,功耗降低20%,性能提高10%。而三星也計畫將自家在7nm製程的所有智慧財產權使用至5nm製程中,以減少客戶從7nm轉換至5nm的成本。此外,三星透露,3nm將採用GAA(Gate-all-around)技術,最快會在2021年以後導入量產。相較於7nm製程,3nm GAA約可節省50%的電力,並增強35%的高性能化,面積則能減少45%。在應用上主要鎖定AI、行動通訊、車用以及IoT領域。不過,目前其7nm製程仍面臨一些挑戰,因此5nm與3nm GAA製程能否如期進行,還有待觀察。而Intel雖然宣告退出代工業務,但在10nm與7nm製程仍有布局,7nm計畫在2021年進入量產階段,用以生產自家GPGPU產品。

總結來說,應用端的變革牽動了IC設計/製造策略,而部分廠商啟動7nm製程量產後,晶圓代工版圖也產生變化。儘管2019年台灣在7nm製程保持領先地位,但韓國三星及美國Intel仍積極投入先進製程研發,企圖分食台廠的市占版圖。