由於人和機器在太空中往來發送並接收不計其數的電子資訊,所以太空中增添了許多雜訊。為了幫助人們更清晰地聽到彼此的聲音,從太空時代初期開始,射頻(RF)波導濾波器一直是通訊技術的核心。

雖然空中遍布無線電訊號,但是濾波器可以像守門人一樣遮罩掉無用頻率,只允許選中的頻道通過。典型的現代通訊衛星能夠攜帶數百個這樣的濾波器。它們內部有經過專門設計的複雜電路,可選擇以截然不同的頻率工作,從而處理多個訊號束。

幾十年來,空中巴士國防與太空公司(Airbus Defence and Space Ltd.)一直與歐洲太空總署(European Space Agency, ESA)合作展開各種專案;空巴公司的航太系統部門為歐洲太空總署的衛星天線設計提供支援。近期,基於過去的研究以及增材製造在變革設計思想方面日益展現的潛力,空中巴士國防與太空公司借助SIMULIA CST STUDIO SUITE軟體,為歐洲太空總署開發可用3D列印的射頻濾波器。

空巴的射頻工程師Paul Booth曾在里茲大學學習電氣與電子工程,現在他領導設計團隊來展開歐洲太空總署的這一最新專案。作為波導和同軸濾波器方面的專家,Booth在閱讀歐洲太空總署的投標申請書(RFP)時產生了興趣。

將3D列印思想應用於傳統設計

Booth表示,空中巴士已經和歐洲太空總署運用3D列印完成了一些工作,這似乎是將該工作延伸到波導濾波器的機會。在展開上個專案之初,歐洲太空總署剛開始考慮機械元件的增材製造,當時空中巴士建議歐洲太空總署以金屬材料來進行多波束饋電陣列中射頻元件的3D列印。

由空巴創新中心(Airbus Innovation Works)和航太工程(Space Engineering)成員組成的團隊將分別提供專業製造技術和設計支援。他們得標後試圖運用3D列印打破常規;並非依賴經過測試建立的通用實現方式,只在濾波器加上圓角來提升射頻效能。

目前,衛星和地球之間的通訊幾乎完全基於射頻,提升其效能是一個持續性目標。其中有一些實驗使用了雷射,但目前這只限於衛星間的通訊;因此,目前對於上下行鏈路大多數的濾波器仍需搭配定向天線。衛星上通訊用酬載(Payload)通常使用「Bent-pipe」的方式,以某一種頻率接收訊號後再向下變頻將其傳回地球;然而,隨著電信業者不斷尋求更大的靈活性,這種情況開始有所改變。

在歐洲太空總署的專案上,Booth的團隊推薦使用具有較低密度和良好導熱效能的鋁作為材料,這對大功率濾波器實現有效散熱至關重要。鋁的完全熔化可以降低孔隙度,如果元件需要鍍銀,這是必不可少的。這項技術上的經驗,幫助空中巴士取得波導濾波器的訂單;在展開專案的過程中,空中巴士意識到3D列印面臨的一些挑戰可以得到解決,關鍵在於要逐漸建立起創造更好的整體產品的意識。

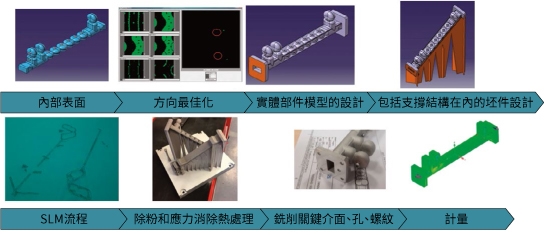

圖1 射頻波導濾波器的設計和生產過程。

圖1 射頻波導濾波器的設計和生產過程。

圖片來源:空中巴士國防與太空公司

3D列印生產/效能優勢

與使用傳統方式設計和製造的波導濾波器相比,3D列印的波導管有哪些優勢呢?在這方面,研發團隊有很多發現,藉助傳統方法設計的波導濾波器,設計軟體能夠使用各式模式匹配技術來進行快速、準確的操作。但最初,這意味著波導濾波器到處都有尖角,須要對元件進行放電加工。這些元件通常分為兩部分,兩個互為鏡像的零件或一個機身加一個蓋子,這些通常要用扣件來進行裝配。在軟體可以把實際加工半徑列入考量後事情有了進展,這無疑縮短了製造時間,但也延長了設計階段。

相比之下,波導元件的3D列印可以實現最佳的「有機」成形,並且不會出現尖角,提升了頻寬表現,降低了饋入損耗,或在二者間實現了更好的權衡取捨。如果能夠生產一體化元件,可以顯著減少重量;與傳統加工元件相比,新方法通常能減少40%以上的重量。如果能整合更多功能在單一零件上,由於不用把各自獨立的元件連接起來,能減少更多的重量。除此之外,還有額外的優勢,那就是裝配時間減少了;因為不再需要把兩塊零件用螺栓連接在一起,潛在的單獨元件也不需要進行裝配,這會對整體成本產生很大影響。

然而,增材製造提供的設計自由度必須嚴格控制在射頻允許的範圍內。因此,空巴團隊使用SIMULIA的CST軟體進行電磁模擬。CST STUDIO SUITE包含了能進行設計和優化的CST工具,應用範圍涵蓋DC到光學頻段,也可能進行包括熱效應、結構應力效應以及電路模擬的分析。

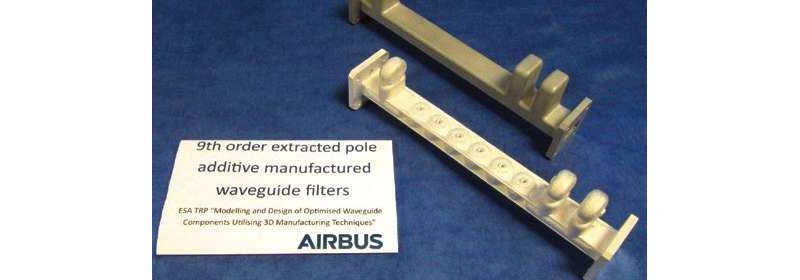

圖2 由空巴國防與航太系統部門為歐洲太空總署製造的3D列印濾波器。

圖2 由空巴國防與航太系統部門為歐洲太空總署製造的3D列印濾波器。

圖片來源:空中巴士國防與太空公司

元件內部空間設計

以下將介紹團隊如何使用CST STUDIO SUITE為歐洲太空總署設計濾波器。從專有軟體開始,首先根據射頻要求來確定濾波階數,評估在實現目標方面是否可能存在任何特定挑戰,該團隊使用CST工具的特徵模態求解器獲得諧振器的最佳初始幾何結構。接下來,透過耦合孔連接兩個諧振器,並用特徵模態求解器建立一張耦合對孔徑寬度的圖表,由此確定濾波器所需的每個孔徑的尺寸和各個諧振器的尺寸。然後,使用CST STUDIO SUITE來建立濾波器,並用頻域求解器對設計進行分析和最佳化。在以上任何步驟中,都可以返回上一步或對參數做一些調整以提升效能。

CST工具的獨特之處在於濾波器的內部幾何結構,即能生成所需射頻頻率配置的元件內部空間,可以被視為設計流程的起點。最開始與歐洲太空總署做專案時,要查看特定的幾何結構。但現在,藉助CST軟體為衛星做任何設計時,都只須從射頻的要求入手。

設計完成後,最終的幾何結構以.stp格式匯出並傳送給製造商,本案例中即為空巴創新中心(該集團也使用在魯汶(Leuven)的3D系統,並於最近在英國史蒂文納吉(Stevenage)新加了金屬印表機)。濾波器成品將經歷振動測試以模擬太空發射,以及真空中極端溫度的測試以模擬操作環境。

3D列印下游優勢

該團隊指出,使用3D列印生產濾波器有顯著優勢。與傳統加工方式相比,3D列印能夠輕鬆減輕40~50%的元件重量;在最近的一個專案上,實現了超過60%的輕量化;在周轉時間方面,從設計流程的一開始到成品零件的運輸,也減少了10%。然而,對於需要大量相同設計的高通量衛星,該團隊預計會減少更多。大部分成本的節省和進度的加快是因為裝配環節的簡化。

空中巴士國防與太空公司為歐洲太空總署所完成的工作無疑是團隊的共同努力。迄今為止生產的濾波器確實需要所有各方買進,但它們是在極低的壓力下運作的設備,因此對機械設計的要求一直不高,熱方面的設計也是如此。然而,對於更大、更長的天線饋電,要用更加跨學科的方法把整個饋電線最佳化為一體。理想情況下,如果可以使用彼此相容的工具,甚至能夠將其整合在一個通用平台上,設計流程將更加有效率。

最終證明濾波器專案取得成功的成品正在繞著地球正常工作,此刻已有一個濾波器正部署在太空中。