嵌入式系統目前應用相當廣泛,智慧型手機即是最佳例子,包含各種行動通訊技術和應用程式,使嵌入式系統融入生活當中。

嵌入式系統擁有特定且特殊的設計,且較不易被複製而可提高安全性等特點,在早期多應用於高精密控制系統,且朝向自動化設計目標邁進,在工業控制的領域中。嵌入式系統更是絕佳的工具,使用自動化設計的設備可以有效的節省人力的負擔,也解決一些人為疏忽的問題。

所謂的自動化控制系統是整合電機、電子、資訊、控制、機械等各項專業領域的知識與技術。在探討自動化控制系統的設計中,感測器(Sensor)扮演著非常重要的角色,是自動化控制系統的耳目;而輸出入裝置則為自動化控制系統的手腳,可有效整合自動化控制系統,並延伸成為智慧型控制系統。

本文主要探討的是嵌入式監控(Surveillance)系統,以及感測(Sensing)之間的整合應用,兩者實際上息息相關,因為控制系統若無感測系統,便無法得知外界資訊;同時,若只有感測系統無控制系統,所得到的外界資訊則無用武之地。簡單來說,感測器好比人類感觀,而控制器好比頭腦,兩者須合作無間,才能發揮到淋漓盡致。

嵌入式系統開發第一步 慎選感測器與通訊機制

|

| 圖1 感測系統架構 |

在感測系統中,首重感測器考量,其主要功能是偵測待測物的即時物理量或化學量,替代人類五感官及無法檢測的資訊如電磁輻射、無味氣體等。其次要介紹的是感測器的控制電路;目前許多感測器已可被搭配控制電路使用,因為僅有感測器並無法直接將訊息回傳至系統,須透過控制電路和輸出裝置。系統架構如圖1所示。

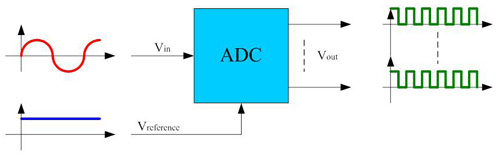

感測裝置依功能可區分為偵測光度、聲音、溫度、濕度、振動、風速等方案,而電子式感測器的偵測方法有電容值、電阻值、電感值、電壓值、電流值等,因為其數值為類比訊號,較不利於遠端處理器系統判讀,故須將此類比訊號轉換成數位訊號,增加導入類比數位轉換器(ADC)的需求,元件架構如圖2所示。為使得其測試值較容易被判斷,工程師須將其類比偵測值經過控制電路轉換,如圖2中的Vin為所偵測的輸入數值,Vreference為參考值,其用意為和偵測的輸入數值做比較,而Vout為輸出值,在系統設計上則可選擇4、8位元或更高解析度的ADC,將偵測數值轉換成數位訊號。

|

| 圖2 感測系統應用ADC示意圖 |

|

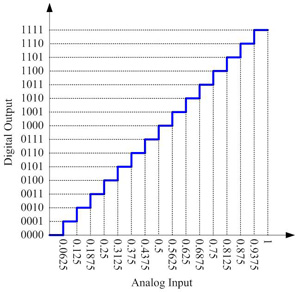

| 圖3 4位元ADC理想轉換曲線 |

其解析度計算方式為V/(2n-1),n代表n個位元,此控制電路的設計通常為運算放大器(Operational Amplifier)搭配閂鎖器(Latch)的功能,另一個常見的說法是比較器(Comparator)搭配編碼器(Encoder)的結合。在圖3可觀察4位元ADC的理想轉換曲線。

另外討論輸出裝置。設計人員可運用有線或無線通訊方案,目的是將經過控制電路轉換的訊號傳輸到控制端,兩者都須考慮傳輸距離。若使用短距有線的設計,其設計較為簡單,只要考量線材和連接器之間的傳輸效應;而短距無線傳輸,可使用目前較熱門ZigBee無線感測器網路,其具備碰撞避免機制,可大幅提高傳輸的可靠度,距離亦可達到10~100公尺以上。至於遠距有線可使用由電子工業協會(EIA)訂定的RS-485標準傳輸線,最大傳輸距離達1.2公里;此外,遠距無線傳輸則可透過無線區域網路(Wi-Fi)或3G方案。

綜合以上需求,表1為各種通訊技術支援距離的整理,表2則為有線及無線架構的優缺點比較。須注意的設計問題是,若輸入為並行(Parallel)方式,如通用輸入輸出(GPIO)、LPT(Line Printer Terminal)適用於短距離的傳輸;若須遠距傳輸,則串列(Serial)方式較具優勢,如Serial Port、COM Port和乙太網路(Ethernet)等。

進入控制系統設計階段,首先要關注的是受控裝置,如致動器(Actuator),它是將電能轉換成機械能(物理量)的設備,常見為電動機,也就是馬達。

審慎評估DAC與電源 控制系統設計瞭若指掌

|

| 圖4 控制系統架構 |

馬達可分為數種類型;另外還有連續(Continuous)與離散(Discrete)的受控裝置,當然也有純粹只控制開關的受控裝置。系統可依據其受控裝置的設計,調整其輸入裝置,透過控制電路的轉換,進而控制受控裝置,如圖4所示。

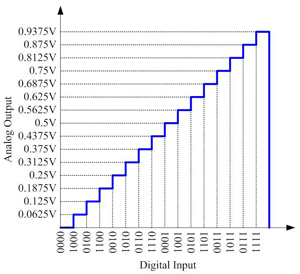

由於一般受控裝置大多接收類比訊號,而輸入裝置的控制訊號則大部分為數位訊號形式,所以在控制電路上,就須搭載數位類比轉換器(DAC),從而提供數位訊號轉換類比訊號的功能,元件架構如圖5所示,解析度的計算為1/2n。其控制電路設計通常為解碼器(Decoder)搭配運算放大器,在圖6可觀察4位元DAC的理想轉換曲線。

|

| 圖5 控制系統應用DAC示意圖 |

|

| 圖6 4位元DAC理想轉換曲線 |

至於控制系統的輸入裝置,與感測系統的輸出裝置觀念大致相同,最大不同點是控制訊號的方向,須特別注意。此外,感測與控制系統兩者的電源設計,有一些問題須事先考慮,首先是決定供電方式,若使用交流(AC)變壓器供電,須確認輸出功率是否足夠,若使用直流(DC)電池供電,則要了解耗電的影響,兩者都須透過穩壓器(Voltage Regulator),然後再供電給控制電路,因穩壓器提供的電源過載保護可保護控制電路,且有穩定電壓效果。

設計人員更進一步整合自動化監控和感測系統時,控制系統須有效判斷感測系統的輸出訊號,並自動控制調整其受控裝置。

確保監控與感測協同運作 閉迴路控制系統穩定性佳

若系統沒有感測裝置,其控制系統將是開回路系統(Open Loop Control System),如圖7所示,實際輸出(Actual Output)和參考輸入(Reference Input)無相對應的關係,所以控制器無從得知受控裝置的狀態,非穩定系統的設計,故不符合本文討論的系統要求。

|

| 圖7 開迴路系統架構圖 |

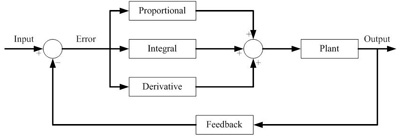

本文著重於閉迴路控制系統(Close Loop Control System),如圖8所示,其實際輸出和參考輸入有直接的關係,實際輸出會受到感測器監視,並將偵測數據反饋(Feedback)傳輸給參考輸入,且此系統採用負回授控制(Negative Feedback Control)方式,可讓系統趨於穩定。

|

| 圖8 閉迴路系統架構圖 |

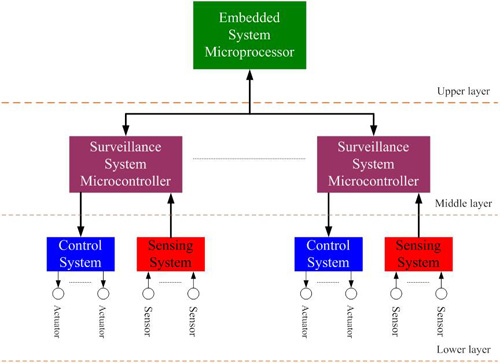

此一嵌入式系統整合架構如圖9所示,可將其系統架構分成三層,其中,底層為感測與控制系統,而在中層的監控系統,採用相對較低階的微控制器(MCU),用意係將較簡單的處理程序,由此層負責處理,再將其資訊傳送至上層,例如溫濕度感測,經由監控系統判斷是否超過所設定的臨界值(Threshold),經判斷後,自動起動溫濕度調控,並將其數據傳送至上層,此設計常用於室內節能設計,至於上層資訊可由人機介面或自動化電腦控制,如圖10所示。

|

| 圖9 嵌入式自動化監控與感測系統架構 |

|

| 圖10 人機介面參考範例 |

除此之外,在工業控制使用上,最常運用到的是馬達控制系統,而馬達又分為交流、直流、步進馬達等,可經由圖9的底層和中層架構,實現控制目的;但是在微控制器的選擇上,就須特別挑選具有處理馬達控制的功能,一般都採用數位訊號處理器(DSP),並搭配最廣泛的PID(Proportional Integral Derivative)閉回路控制器,如圖11所示。

|

| 圖11 PID控制器架構圖 |

若以目前較常見的直流無刷(BLDC)馬達為例,其感測器為霍爾感測元件(Hall Sensor),可取得轉子位置的數據,透過微控制器的軟體程式,經由輸出端送出脈波寬度調變(PWM)訊號控制馬達轉速,而上層只須接收資訊。

在處理較複雜資訊時,如影像監控,其感測器為影像接收器,但運算量較大,包含影像儲存、擷取、分析、統計等,若採用微控制器,系統將無法負荷監控與感測系統的需求,這時就需相對較強大的微處理器(MPU)負責,處理程序和上述的溫溼度及馬達控制不同,如表3的比較。

感測系統結合自動監控 智慧綠能建築加速成形

利用本文提出的嵌入式監控及感測系統設計架構,可使得系統的分配較均勻,且運算量不會全落在微處理器身上,因此本架構的彈性較高,擴充性可符合大多數的整合監控和感測系統。

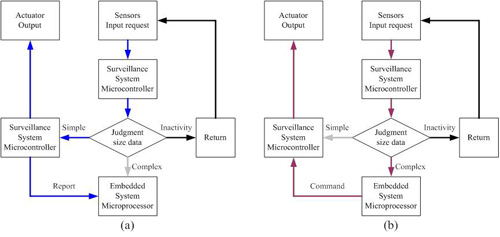

圖12(a)為處理較簡單的資料量,如粗黑線處理程序,此時微處理器的工作量較低,而圖12(b)為處理較複雜的資料量,如虛線處理程序,此時微處理器的工作量較高,而微控制器處於待命狀態。若系統閒置時,則又回到偵測端,如黑線處理程序,利用此架構可達到自動化的目的。另外,在傳輸方面,可透過有線或無線的方式進行資料傳遞,在表2中有其優缺點比較,取決於相對應用的設計。

|

| 圖12 嵌入式程式設計參考範例 |

本文提出的嵌入式自動化監控與感測系統架構,針對工業控制應用提出大致的探討,對於目前的監控系統應用於綠能建築設計,更可說是如魚得水,透過感測系統結合自動監控,可得到節約能源的目的。另外,若搭配機器視覺(Machine Vision)技術,在安全監控上將有更新穎的設計,並可跨足不一樣的產業,不只局限於工業領域,因此目前發展的自動化控制方案已開始結合人工智慧,朝向智慧控制系統,但精密度還要持續改良。

(本文作者任職於資策會智通所)