過去這段日子以來,無論走到何處,似乎都可以聽到有人談論工業物聯網(IIoT),甚至從這項趨勢衍生而出的特定應用,也開始在各個產業嶄露頭角。舉例來說,工業4.0就是專為生產設備而發展出來的概念,在現有的電網裡,智慧電網就是工業物聯網的實作案例;而數位油井,則是石化及天然氣產業的工業物聯網實作案例。儘管這些衍生自工業物聯網的應用各自擁有專屬詞彙與流程,但是其中所涵蓋的技術和優勢大致相同。另外,雖然各大企業無不積極導入工業物聯網以求發揮其潛能,但是要精準預測500億個裝置能否在2020年順利完成串連,仍還比較難預測[1]。根據專家預估,2015至2025年之間部署的全新聯網裝置當中,有將近半數將來自工業領域[2]。也就是說,在工廠、測試實驗室、電網、煉油廠,乃至於基礎建設中實作工業物聯網的作業,都是由工程師與科學家擔任主導角色。

過去這段日子以來,無論走到何處,似乎都可以聽到有人談論工業物聯網(IIoT),甚至從這項趨勢衍生而出的特定應用,也開始在各個產業嶄露頭角。舉例來說,工業4.0就是專為生產設備而發展出來的概念,在現有的電網裡,智慧電網就是工業物聯網的實作案例;而數位油井,則是石化及天然氣產業的工業物聯網實作案例。儘管這些衍生自工業物聯網的應用各自擁有專屬詞彙與流程,但是其中所涵蓋的技術和優勢大致相同。另外,雖然各大企業無不積極導入工業物聯網以求發揮其潛能,但是要精準預測500億個裝置能否在2020年順利完成串連,仍還比較難預測[1]。根據專家預估,2015至2025年之間部署的全新聯網裝置當中,有將近半數將來自工業領域[2]。也就是說,在工廠、測試實驗室、電網、煉油廠,乃至於基礎建設中實作工業物聯網的作業,都是由工程師與科學家擔任主導角色。

在工業物聯網方面,工程師預期可獲得三大優勢:

強化IIoT效能 AI走入邊緣裝置

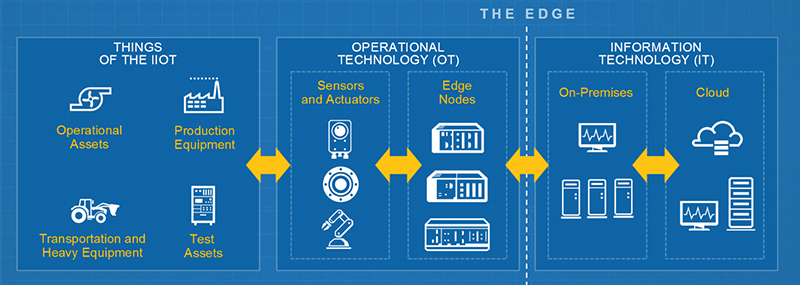

為了實現工業物聯網的優勢,設計團隊必須仰賴多項核心技術。無論是建置線上監控系統、智慧型製造機台,還是測試實體或電機系統,將人工智慧導入邊緣裝置將是共通的需求。當系統越來越複雜,需要即時做出的決定也隨之增加。例如,對風力渦輪葉片進行結構測試以取得高解析度類比波形資料的功能,對了解系統特性而言,就具有重要意義。同時,需要處理這項資料以對負責啟動葉片的控制系統提供資料,進而確保在各種已知狀態下進行測試。因此,當專家預估所有在工業物聯網建立的資料中,至少有40%會在邊緣網路進行儲存、處理、分析並執行時,也就不足為奇了[3]。為了最大化效能並減少不必要的資料傳輸,使用者必須將決策權下放到部署在各個「物件」上或周邊的邊緣節點(圖1)。

圖1 2019年時,在物聯網所建立的資料當中,至少會有40%在邊緣網路進行儲存、處理、分析與執行。

圖1 2019年時,在物聯網所建立的資料當中,至少會有40%在邊緣網路進行儲存、處理、分析與執行。

然而,當儀器商準備實作這類系統時,全新的挑戰卻又開始出現,尤其當系統數量及其感測器數量開始增加時。延續先前提到的結構測試範例,為了充分了解風力渦輪葉片在各種狀況下的運作效能,需要為整個結構配備感測器,以便量測應變、壓力、負載與轉矩。這些感測器全都會產生類比訊號,而為了獲得最深入的洞察分析,需要取得高速狀態下的高解析度量測資料。在這類大規模應用案例當中,可能需要為整個系統配備上百個,甚至上千個感測器。在取得這些資料之後,必須有能力即時進行處理,以便為控制系統的所有致動器提供設定點。

故在嘗試開發這類系統時,將碰到下列幾個挑戰:

這些挑戰會隨著系統數量成長而變得更加嚴峻,因此必須在應用中增加更多量測與控制系統。讓眾多量測系統彼此之間,以及讓許多控制系統彼此之間同步運作,並不是一項新的挑戰。時至今日,通常只需要採用訊號架構的方式,利用實體線路來路由常見時脈,或將訊號路由至分散式節點上,就能達成這個目標。然而,過程中仍舊免不了會出現距離、擴充性與雜訊風險的限制。另一個選擇,則是運用基於乙太網路等常見標準所建置的通訊協定,乙太網路提供高度開放性與互通性,但對頻寬延遲或確定性卻未設限制。為解決這項挑戰,乙太網路的客製化版本因此開發而生,通常又稱為Hard Real-Time乙太網路。EtherCAT、PROFINET與EtherNet/IP都是最具代表性的範例。這些客製化的乙太網路版本,提供即時效能與同級最佳的延遲與控制功能。可惜的是,由於每個版本都對網路基礎架構上的軟硬體做了些許修改,因此不但讓成本增加,也讓來自不同廠商的不同裝置無法在同個網路上一起運作。

而為解決這項同步化挑戰,一項全新技術現已正式問世,稱為時效性網路(Time Sensitive Networking, TSN)。

解決網路同步傳輸挑戰 TSN標準強勢進駐

TSN是標準乙太網路的革新版本,不但具備標準乙太網路的開放性與互通性,對Hard Real-Time乙太網路提供的延遲與頻寬,也能提供限制與保證。具體而言,TSN提供了三大關鍵元件:時脈同步化功能、流量排程功能,以及系統設定功能。所有的同步化功能都是基於IEEE 1588精準時序協定設定檔而設,透過網路提供亞微秒等級的同步化效能。此外,流量排程與系統設定則有助於驅動精確的資料通訊,以便使用者可在網路上排程並設定具時效性資料(例如控制訊號)的優先處理順序。

TSN的重點之一,在於它能彙整具時效性的流量與其他乙太網路流量。由於TSN是乙太網路標準的功能之一,因此時間同步化與精確通訊等新功能可以透過同一個網路,與其他所有網路通訊作業共同執行。這代表,量測或控制系統上的單一連接埠可以執行精確通訊,同時更新遠端使用者介面終端並支援檔案傳輸作業。在製程與機械控制等多項工業應用中,TSN是關鍵的強化功能;而在這些應用當中,為因應封閉式迴圈控制需求,必須具備低通訊延遲與最少的抖動。此外,透過乙太網路進行的時脈同步化,能夠藉由大幅減少訊號架構同步化所使用的配線,有效減少監控應用程式與實際系統測試(像是剛剛提到的結構範例)中的一般配線需要;因此不需要犧牲可靠度,就能獲得更簡單且具成本效益的解決方案。

目前已有相關業者,如量測儀器商國家儀器(NI)推出具備TSN功能的產品,有部分已將最新版控制器整合到其CompactRIO平台之中。使用者可以將這些新版控制器整合到TSN網路中,支援資料同步化及精確通訊功能,使其成為理想的工業物聯邊緣節點(圖2)。

圖2 時效性網路是標準乙太網路的革新版,內含時脈同步化、流量排程與系統設定等功能。

圖2 時效性網路是標準乙太網路的革新版,內含時脈同步化、流量排程與系統設定等功能。

TSN的推出代表著在解決整個系統同步化的挑戰上,邁出了一大步,負責開發這些系統的工程師們,也很關心能否在維護或提升可靠度之際,同時減少整體系統複雜度。由於量測與控制作業通常都在個別的子系統上進行,因此各項工具、程式設計環境,乃至於資料收集機制,彼此並未互連。像是可程式邏輯控制器(PLC)之類的控制系統,通常使用IEC 61131-3語言進行程式設計,並使用單點資料進行操作。雖然這類型資料很適合用於控制應用,但卻無法用來取得深入分析;而要做到這點,需要仰賴波形資料。同理,量測系統採用波形資料來提供所需的深入分析,但卻不適合用於傳送單點控制訊號,或對這類訊號提供精確反應。

就前述的功能特性而言,量測與控制系統之間的分野非常清楚。過去數年來,可看到量測與控制系統正緩慢整合中。新功能陸續新增到兩種系統上,比方說,有越來越多的量測系統能執行部分控制功能,反之亦然。隨著最新版CompactRIO控制器的問世(圖3),突顯功能整合的重要突破,除了能在精確控制應用中充分發揮即時處理器與FPGA的效能之外,新版控制器還能透過易用且功能強大的NI-DAQmx驅動程式進行程式設計,並應用在各種量測應用上。NI-DAQmx不只是基本的硬體驅動程式。它可透過內含的設定與除錯工具、逐步設定的公用程式與功能強大的直覺式API,大幅提升產能與效能。工程師可以運用NI-DAQmx API建立客製化量表、展現強大的時序與同步化功能,並對個別作業執行進階監控。使用者可以透過數百款範例、活躍的社群與世界級的當地支援,從概念構思迅速邁向部署,進而同步化高通道數系統、建立以決策為基礎的記錄器,或自動化實驗室實驗。透過這項整合技術,就能定義同一件硬體與單一軟體工具鏈的用途,以便在邊緣網路直接擷取、處理、記錄與反應內送的資料,最終達到降低系統成本與複雜度的目的。

圖3 最新版的CompactRIO控制器不但具備TSN功能,更支援同步化與精確通訊。

圖3 最新版的CompactRIO控制器不但具備TSN功能,更支援同步化與精確通訊。

(本文作者為NI資深產品行銷經理)