工業嵌入式處理器將轉向高整合、小尺寸SoC架構。工業自動化系統基於分散式區域控制架構,且須支援多元工業通訊協定和高精確度馬達控制,在在墊高處理器規格要求,刺激FPGA、處理器和MCU廠加碼研發更高功能整合度、更小占位面積的SoC方案,引爆新一輪技術競賽。

工業自動化(Industrial Automation)發展迅速增溫,已成為嵌入式處理器業者的新戰場。由於工業自動化牽涉大規模的控制器換新需求,加上須導入高可靠度、高安全性工業乙太網路(Ethernet),以及多軸、高精準度馬達控制方案,才能實現機械自動化作業情境;因此,系統開發商對處理器功能整合度、尺寸和通訊協定支援能力的要求已提高好幾個檔次,促使現場可編程閘陣列(FPGA)、處理器和微控制器(MCU)業者競相開發新一代工控系統單晶片(SoC)。

兼顧效能/尺寸/安全性 工控處理器轉向SoC架構

|

| 圖1 Maxim Integrated工業應用市場專家Suhel Dhanani指出,類比混合訊號設計將推動工業自動化發展的關鍵。 |

Maxim Integrated工業應用市場專家Suhel Dhanani(圖1)表示,第四次工業革命,或稱工業4.0(Industrial 4.0),目的係透過分散式區域控制、環境感測與網路連接功能,建造一個完全自動化且靈活的生產線,讓以人工為主的傳統工廠變身為高效率管理和機械作業的智慧工廠。此一趨勢將驅動不同類型的工控系統研發需求,包括微型可編程邏輯控制器(PLC)、馬達控制,以及支援各種先進感測介面、工業乙太網路通訊協定的輸入/輸出(I/O)設備。

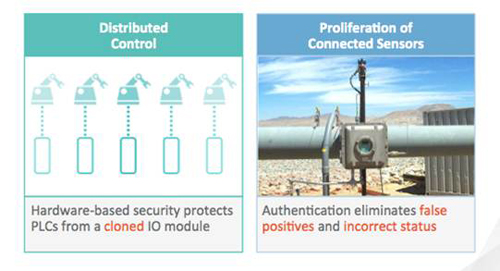

此外,基於工廠環境與商業考量,工業4.0的發展亦須奠基於嵌入式硬體安全(Embedded Hardware-based Security)方案,以確保PLC、I/O模組或現場感測器等終端裝置具備完善的資料保護機制,避免駭客惡意攻擊而造成工廠重大營運損失(圖2)。

Dhanani強調,由於工業自動化設備須滿足上述設計要求,因此內建處理器須改搭功能整合度更高的SoC,從而增強即時控制、聯網、感測、資料頻寬和安全防護能力,同時降低運行功耗與晶片占位空間;也因此,近期嵌入式處理器供應商皆積極擴展工業級SoC產品陣容,以拉攏系統業者。

|

| 圖2 工控安全機制應用情境 |

以Maxim為例,其透過整合類比混合訊號前端(Analog Mixed-signal Front-end),以及內建安全標準的數位處理器,打造工控設備SoC,不僅能增進數位I/O通道支援能力,亦能提高周邊零組件整合度,進而縮減系統體積、功耗和物料清單(BOM)成本,將有助工廠擴大部署分散式微型PLC,加速實現工業自動化願景。

與此同時,FPGA、處理器和微控制器業者亦瞄準機器視覺(Machine Vision)、馬達控制和工業乙太網路三大應用,加緊布局工業自動化市場,使工業嵌入式處理器技術戰火快速蔓延。

其中,Altera和賽靈思(Xilinx)兩家FPGA開發商,皆祭出整合多核心中央處理器(CPU)、數位訊號處理器(DSP)和微控制器等運算核心的SoC FPGA,強化處理效率並增進高階演算法支援能力,進而滿足工廠自動化設備對即時且高精準度控制、多元通訊協定支援和大量資料同步的開發需求。

至於MCU廠商則利用安謀國際(ARM)Cortex-M3/M4系列核心,大舉擴展支援浮點運算(Floating-point)、多元傳輸介面及感測器連接功能的32位元MCU陣容,足見高整合設計已成為晶片商進軍工業自動化市場的重要途徑。

鎖定三大金雞母 SoC FPGA滲透工控市場

|

| 圖3 Altera工業市場亞太區首席經理江允貴認為,處理器的功能安全性和長期供貨能力,亦是工業自動化系統開發商評選元件的重要考量。 |

Altera工業市場亞太區首席經理江允貴(圖3)表示,隨著亞洲人力雇用成本攀升,加上北美大力推行製造業回流政策,全球主要3C產品製造工廠以機器取代人工的需求已日益殷切,激勵歐美、日本和台灣工業設備大廠加緊研發機器手臂、機器人與產線自動化設備,因而帶動龐大的馬達控制、機器視覺和工業乙太網路解決方案導入需求。

事實上,馬達控制、機器視覺及工業乙太網路交換器係工廠自動化不可或缺的三大環節,商機快速升溫。然而,自動化也意味著系統須具備極高精確度、超低功耗,才能真正取代人工;同時,主控和從屬設備的時序同步和控制即時性須達到一定水準,以避免影響產線運作效率和良率,因此工廠自動化設備內建處理器的規格要求相當嚴格,驅動晶片商布局更高功能整合度的SoC方案。

江允貴指出,工廠自動化涵蓋的技術層面相當廣,除引發系統處理器設計革命外,亦牽動韌體、複雜軟體演算法和開發工具的發展需求;因此,即便既有的DSP或MCU供應商紛紛祭出高效能的多核心方案,但針對工業自動化應用,整體性能仍捉襟見肘;若晶片商、系統廠為解決處理器性能不足問題而開發專屬的特定應用積體電路(ASIC),又將耗費大量時間和金錢,因此正逐漸轉搭SoC FPGA,以兼顧產品性能、成本效益和上市時程。

SoC FPGA整合可編程邏輯和多核CPU、DSP或軟核(Soft-core)MCU,兼具高速邏輯運算、即時控制與平行處理優點,可支援快速傅立葉轉換(FFT)等高階演算法,並縮減大量資料乘加運算的功耗。此外,其透過FPGA的軟體可編程特性,更有助擴充Ethernet/IP、EtherCAT、Powerlink及Profinet(RT/IRT)等多元工業乙太網通訊協定,以提高系統設計彈性和延展性;因此,包括Altera、賽靈思(Xilinx)皆力推SoC FPGA設計架構,卡位工廠自動化商機。

據悉,西門子(Siemens)、艾波比(ABB)等歐洲自動化解決方案供應商均已採用內建多核心CPU的SoC FPGA,開發馬達控制和運動控制(Motion Control)方案,確保機器人或機器手臂內建多個馬達的同步控制精確度,並減低運動角度、距離誤差,以執行更精密的生產作業。此外,歐美及日本大廠也利用整合硬核DSP的SoC FPGA,發展支援高畫質(HD),甚至FHD規格的機器視覺設備,全面強化工廠自動化系統的「大腦」和「眼睛」功能。

江允貴更透露,亞洲的工廠和相關設備製造商亦開始加速推動產線自動化,由於該地區業者一向注重低成本,因此Altera將於今年第三季推出新一代內建Soft-core 32位元MCU的SoC FPGA,並將搭配完整的即時作業系統、控制演算法和工業通訊協定IP套裝方案,期以更高性價比吸引系統廠青睞,搶先插旗亞洲工業自動化市場。

不讓Altera專美於前,賽靈思除同樣主打SoC FPGA外,亦擴大投資軟體開發套件,以高度軟硬整合的設計完全發揮FPGA可編程利用價值,進而協助系統業者加快工業自動化系統的商用部署。

強化軟硬整合設計 SoC FPGA再下一城

|

| 圖4 賽靈思亞太區Zynq業務開發經理羅霖提到,SoC FPGA在感測器後處理和複雜介面連接應用方面亦極具優勢。 |

賽靈思亞太區Zynq業務開發經理羅霖(圖4)表示,工業自動化設備的軟硬體整合複雜度極高,相關業者往往須拉長研發時程,並投注大量資源設計軟體及I/O架構;換句話說,整個系統的客製化程度、上市速度主要取決於軟體設計。因此,賽靈思遂不斷優化FPGA演算法、工業通訊協定支援及軟體開發環境,進而實現更高層次的軟硬整合設計。

目前工業自動化解決方案供應商分成兩種設計路線,一是採用第三方軟體,犧牲部分客製化彈性爭取開發時間;另一種則是自行開發軟體,發揮彈性優勢但須耗費較長的設計時程,成本也較高。

羅霖指出,在工業自動化系統應用中,FPGA軟體可編程特性讓工控機台擁有更靈活的功能擴充性,對於須因應生產標的隨時變更的生產線來說,此功能極具應用價值。此外,由於工業領域具有垂直封閉的特色,各種協定、軟體支援常常互不相容,此時,軟硬體配置更具彈性的SoC FPGA,對工業領域的系統開發商來說,反而比採用ASIC更具優勢。

舉例來說,賽靈思以28奈米、3D IC製程開發的SoC FPGA,結合FPGA的高速平行處理,以及安謀國際(ARM)處理器核心的低功耗運算能力,並提供運動演算法、調變機制、工業乙太網、系統匯流排和感測器類比前端支援,因而能支援多個馬達控制與即時網路介面等複雜作業。

此外,該公司亦提供完整的Vivado軟體開發環境,備齊馬達控制/工業通訊協定IP、機器視覺演算法及功能性安全認證軟體支援,相較於傳統暫存器轉化層(RTL)方法,可顯著提高十五倍系統開發成本效益。

值得注意的是,PLC技術不斷進化,從最初僅有電子電路邏輯控制的基本功能,逐步增加時序控制、多單元通訊與類比控制等進階應用功能,甚至能搭配工業電腦進行產線監控和資料分析,因此相關製造商也日益傾向採用可彈性擴充功能的FPGA。

另外,在馬達控制方面,設計人員關注的是降低噪音、功耗、電磁干擾(EMI)和震動影響,以維持高精度和安全性。羅霖認為,SoC FPGA具備的特點將能一次解決這些難題,尤其FPGA擅長平行處理,對於未來須同時進行多個馬達控制的機器人系統來說,將比傳統處理器或MCU,再搭配DSP的分離式設計更具優勢。

PRU設計加持 處理器擴增工業乙太網支援

|

| 圖5 德州儀器半導體行銷應用協理暨資深科技委員會委員鄭曜庭強調,工業自動化設備要求高可靠度和穩定性,將為處理器設計帶來更多挑戰。 |

搶搭工業自動化發展熱潮,處理器業者亦跟進SoC發展策略。相關業者除因應工控設備高速、即時控制需求,競逐多核心CPU架構外,亦開始發展可編程即時處理單元(PRU),以增進多元工業乙太網路通訊協定的支援能力及配置彈性,滿足各個區域市場的工業自動化系統開發需求。

德州儀器(TI)半導體行銷應用協理暨資深科技委員會委員鄭曜庭(圖5)表示,由於工業自動化正值萌芽期,因此施耐德(Schneider)、西門子、BACO、艾波比和洛克威爾自動化(Rockwell Automation)等工控設備大廠,皆力拱自有通訊協定標準,期掌握技術發展主導權。然而,此也導致工廠改裝工業自動化系統時,面臨多種乙太網通訊協定互不相容的問題,不僅延宕導入時程,也使成本激增。

現階段,主要工業乙太網路規範包括Ethernet/IP、EtherCAT、Profinet、Profibus、Powerlink和Sercos III等。儘管上述協定皆基於IEEE乙太網路標準底層架構,但軟體層、編解碼和安全機制的設計卻各不相同,因此處理器廠須盡可能提供所有支援,才能縮短系統整合商就特定標準進行優化的時程。

因應此一設計潮流,鄭曜庭強調,德州儀器近期已率先在新一代工控設備SoC中,導入四核心可編程即時處理單元-工業通訊子系統(PRU-ICSS),將有助該公司擴大搶進PLC、工業乙太網交換器/閘道器和人機介面等工業自動化應用市場。

據悉,四核心PRU-ICSS支援所有主流工業乙太網路協定,並可輔助CPU實現即時處理、直接讀取I/O以降低資料延遲。鄭曜庭更透露,因應未來工業自動化系統引進機器視覺、多具馬達控制的設計需求,該公司亦在新款SoC中導入影像處理加速器和顯示子系統,並預先建置IEEE 1588同步工業乙太網協議和馬達回饋協議功能區塊,將有助工控系統業者加速開發下世代產品。

相較於FPGA、處理器業者競逐高規格的SoC設計,包括意法半導體(ST)、芯科實驗室(Silicon Labs)、新唐,以及近期才切入MCU製造領域的亞德諾(ADI)等廠商,則運用安謀國際(ARM)的Cortex-M3/M4系列核心,打造低成本且兼具即時控制、浮點運算功能的32位元MCU。

MCU基於可大量生產、降低成本,且技術門檻較低的優勢,正加速滲透須大量部署的分散式工業控制節點,以及馬達控制、動作控制等工業自動化應用。

意法半導體大中華與南亞區MCU行銷和應用經理James Wiart表示,工業自動化將引發一波舊有設備換新潮,而「成本」將是系統業者最重要的考量之一;對此,32位元MCU因整合浮點運算單元(FPU),效能已可媲美DSP,再加上其市場價格已低於1美元,且具備多種節能模式,將有助系統廠縮減工業分散式區域控制設備成本,加速推展工業自動化。

Wiart指出,近期該公司即發布新款採用Cortex-M4核心、內建FPU功能的32位元MCU,鎖定成本導向的先進工控應用,並計畫於今年底進一步推出配置512KB快閃記憶體容量下一代產品,持續提高晶片性價比。

不過,羅霖認為,MCU功能差異化不大且無法彈性調整;相較之下,FPGA擁有大量資料平行處理、軟體編程的優點,在用戶規格需求有所變化時,FPGA可即時調整,在單一元件上支援多種不同協定,並預留下一代標準的升級餘裕。

舉例來說,過去工廠所使用的機器手臂多半只有四到五個關節,而未來因應工廠自動化更有效率的需求,業者須設計結構更為複雜的機器手臂或更先進的工業機器人,而其中的多具馬達同步和多軸動作控制皆為複雜指令,須透過SoC FPGA同時處理多個資料並進行同步,才能在某個軸旋轉到特定角度時,另幾個軸皆配合在相對的位置上,確保控制精確度。羅霖認為,比起僅能串行處理的CPU或MCU,FPGA在工業自動化領域將更具優勢。

另一方面,鄭曜庭分析,以往工控系統供應商要支援多種工業乙太網路標準,通常須加裝一顆FPGA,以軟體編程方式實現,將顯著影響系統成本效益;而SoC FPGA現階段還不能完全取代系統主處理器。有鑑於此,直接以處理器的PRU-ICSS達成此設計目的,系統業者不僅能縮減印刷電路板(PCB)體積和成本,亦毋須另外培養FPGA軟硬體工程師,將是兼顧效能和經濟效益的解決之道。

顯而易見,FPGA、處理器和MCU業者一窩蜂搶進工業自動化領域,並各自鎖定目標應用,將使工控嵌入式處理器市場競爭態勢火速升溫,成為業界新的觀戰焦點。