在各式工業、醫療與車用零組件愈趨複雜化之後,應用於其中之電流轉換器也勢必面臨更多挑戰。而在此前提之下,若能善加利用小型低功率返馳式轉換器,將有助於降低終端成品的設計門檻,同時提升運作效能。 除了工業、醫療應用之外,由於汽車零組件愈趨智慧化,因此負責開發其應用之直流對直流(DC-DC)轉換器設計人員經常面對兩項挑戰:一是高達42伏特的輸入電壓能力,二則是在某些特殊應用中,須針對輸入電壓進行隔離。一般來說,這些系統的輸出功率比較低,多數都少於1瓦特,因此,在正常情況下,降壓轉換器能夠輕鬆地應付這功率水平,而部分降壓轉換器則更可處理比較大的電壓。這類轉換器不單使用簡便,而且可提供比較小的方案尺寸。

但問題在於這類型的轉換器無法隔離輸入電壓。因此,最佳的方法是採用返馳式拓撲,這種架構可提供所需的隔離並且可靈活地處理電源。然而,返馳式拓撲也有一個缺點,就是變壓器的設計比較複雜,而且也比較難客製化。

基於功率較小的關係,設計人員必須把這類應用設計盡量縮小,若其尺寸與非隔離式方案接近尤佳。因此如何耗用最少的電路板空間,亦為關鍵所在。另外,由於車用規格較為嚴苛,因此如何在85~105℃的工作溫度內仍能正常運作,也同樣不可小覷。

電源要求落差大

雖然返馳式拓撲可應用在不同環節中,不過在終端裝置上還是有些差異。舉例來說,在汽車系統應用方面,對於電源供應的主要需求為:Vin正常操作時為12伏特,Vin操作時為6~18伏特,而Vin冷車發動則為3伏特,T操作環境溫度則介於-40~105℃之間。

這裡面臨的挑戰更為嚴峻,原因為汽車系統除了須抵受暫態之外,而且還須在冷啟動(Cold Cranking)下保持正常運作,而隨著裝設有啟動/停止系統(Start-stop System)的汽車數量越來越多,這種冷啟動要求也變得愈來愈重要,這類啟動/停止系統可在紅燈時將引擎關閉並在綠燈時重新啟動。

至於在工廠自動化應用中,對於電源供應的主要需求包括:Vin正常操作時為24伏特,Vin操作時為18~30.5伏特,而Vin暫態則為36~42伏特,至於T操作環境溫度則介於-40~85℃之間。

設計人員面對的挑戰是要保護系統免受暫態的影響,而一般都採用暫態消除器來達成這個目標。可是由於針對電壓鉗制的規格不太明確,因此最佳的系統保護方法是採用能夠耐受上述暫態的積體電路。

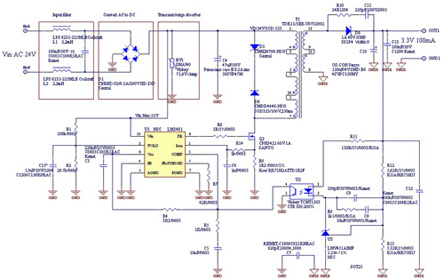

至於醫療系統應用方面,一般會用24伏特匯流排來將電源分配到負載點,因此對電壓的要求與工廠自動化的需求相同。而在實際應用設計上,返馳式電源供應的核心可採用已問世之電流模式控制器(圖1)。

|

| 圖1 已問世之電流模式控制器 |

假如採用的是交流電(AC)輸入,則須加入橋接整流器。電壓暫態消除器可鉗制高輸入電壓及保護整個系統。圖1中設計採用的是一個標準的變壓器,它為輸出提供需要的能量,而一個光耦合器則可以將輸出電壓的誤差回授到主要的側控制器。

湧浪干擾須克服

在此處須要特別強調的是湧浪(Inrush)特性。一旦插入電源,由於輸入濾波器的直接轉換型接收器(DCR)之故,輸入電壓會以一個低的峰值電流來為輸入電容器充電,而電源濾波器則設於包含有L1、L2和C1的轉換器之輸入端,並且須要盡量減低電源供應與網路之間的互相干擾。

假如網路內有多個負載點,新連接的電源供應即須在啟動DC-DC轉換器前等待非常短的時間。這可以經由連接到電流模式控制器的欠壓鎖定(UVLO)接腳之分頻器以及由Vin透過R1充電的電容器C15來達成。一旦流經電容器的電壓到達UVLO的臨界值,返馳式電路便會以狹窄的脈衝開始進行開啟和關閉,而該脈衝會逐漸擴增。此外,隨著工作週期加長,輸出電壓也會增加並且對輸出電容器進行充電。

尤其對於汽車應用中的冷啟動情況而言,3伏特的最低輸入電壓要求可經由控制器的調降功能而達成,而電流感測的極限值則應透過降低感測電阻來加以提升。

電流開關直接牽動功耗大小

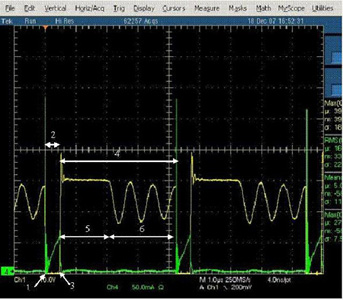

圖2詳細表示在On模式中一個完整工作週期,其Q2的汲極源電壓(Drain Source Voltage)及汲極電流(Drain Current),分別以不同的狀態說明。

|

| 圖2 電流開關處於On時之狀態 |

在開關啟動狀態時,當內部驅動電路啟動電源金屬氧化物半導體場效電晶體(MOSFET)Q2時,流經它的電壓便近乎零,而MOSFET的寄生電容則會被放電,這解釋了為何在開始導通時會出現極大的汲極電流高峰,而且它也是功率損耗的來源。至於導電狀態,在導通(TON)期間,電流會線性地上升直至到達IL=(Vin/Lp)*TON的數值。

而開關關閉狀態,且MOSFET被關閉時,電流會瞬間被切斷,這時會有一個大的電流流過主要的側線圈(Primary Winding)並導致流經MOSFET的電壓迅速上升,而一個由D5和D6定義的鉗位電路則會鉗制流經MOSFET的最大電壓。

關閉狀態(4)會被分為兩部分,分別是能量轉移狀態和停滯時間(Dead Time)。在狀態(5)時,次要的二極體會將儲存在變壓器中的磁能量以電流形式,經由D8線性下降的轉移到輸出電容器。在這個能量轉移階段,汲極源電壓會等於流經輸入電容器的輸入電壓再加上次要的側電壓和變壓器圈數比的乘積。

當能量轉移完成後,便會出現一個停滯時間(6),而這時間會一直延續到下一個導電脈衝出現為止。在這段期間,MOSFET和次要的二極體會被關閉,而電壓則會因主要的線圈電感和MOSFET汲極電容器而呈現振盪。在這情況下,須同時在主要以及次要端採用緩衝器,以便將電磁干擾(EMI)維持在要求的限制內。

在主要端的電流限制下,將可以控制最大的可傳送功率,而一旦到達這極限時,次要的電壓將會下降。流經電阻器R8的電壓會與汲極電流成比例,並且會經由電流模式控制器的第一輸入接腳而被感測到。假如R8的電壓提升至夠大時,U1的脈波衝寬度調變(PWM)會利用這資訊來終止MOSFET的導通狀態。為了保護電源供應的輸入,須在電路中加入一個壓敏電阻器RV1來吸收所有的峰值電壓。 在發生短路時,電源供應會提供一個由折返點所定義的最大電流。一旦短路從輸出移除,電源供應將回復到正常的輸出電壓。假如這裡發生故障,例如是PWM穩壓的開放迴路狀況,那麼3.3伏特電壓便會上升,而Comp接腳3的電壓將會增大並關閉MOSFET。由於接腳VFB連到接地而導致內部過壓保護被關閉,輸出電壓將會上升並在100毫安培下達到6.3伏特。

為了確保系統的可靠性和使用壽命,因此所有元件均被要求預先在包括電流、電壓和溫度作20%的降額。

利用軟體工具來計算出客製化變壓器的數值後,便可選用標準的可調變壓器,具備六個相同的線圈。然後,變壓器的線圈可根據電路圖結合在一起,以使其總電感、峰值電流和圈數比能達到客製化所要求的數值。擁有2.5kHz的交越頻率和90°的相位餘域(Phase Margin)所構成的穩壓迴路可以確保系統的可靠性。

上述參數可透過選擇適當的分壓器R12和R13以及補償網路R5、C5、C8、R9與C9來設定。此外,R11負責設定電流模式控制器精密分路穩壓器的電流,並需要一個光耦合器來確保輸出電壓回饋到控制器,並且確保主要與次要端之間的隔離。

(本文作者任職於美國國家半導體)